Was ist Additive Fertigung? Die Technologie und ihre Auswirkungen verstehen

Was ist Additive Fertigung?

Der Begriff Additive Fertigung bezieht sich auf den Herstellungsprozess für physische 3D-Objekte durch schichtweises Extrudieren von Material, durch das die gewünschten Formen geschaffen werden. Für Hersteller bedeutet die additive Fertigung normalerweise die industrielle Nutzung des 3D-Drucks in Herstellungsverfahren wie Werkzeug- und Zubehörbau, Entwicklung von Prototypen und der Validierung von Designs sowie in der Produktion von Endverbrauchsteilen mit niedrigen Stückzahlen.

Woher stammt der Begriff Additive Fertigung?

Der Begriff „Additive Fertigung“ leitet sich aus dem methodischen Gegensatz zwischen dem 3D-Druck und den traditionellen subtraktiven Fertigungsverfahren ab, bei denen Objekte durch Abheben von Material geformt werden. 3D Drucker hingegen arbeiten durch das Hinzufügen von Materialschichten in verschiedenen Formen, die übereinander gelegt werden. Bei herkömmlichen Herstellungsverfahren wird das Endergebnis durch die Wegnahme von Material erzielt, z. B. durch das Wegschneiden von Teilen einer Legierung, um eine Schraube oder ein Scharnier herzustellen. Die herkömmliche subtraktive Fertigung ist bekanntermaßen langsam und teuer und unterliegt gewissen Einschränkungen in der Formgebung, während die Additive Fertigung Möglichkeiten für schnelle, kostengünstige und automatisierte Prozesse bietet.

Additive Fertigung und 3D-Druck

In der Industrie wird die Additive Fertigung in der Regel mit 3D-Druck gleichgesetzt. Eigentlich ist der 3D-Druck jedoch ein Teilbereich der additiven Fertigung, die außer dem 3D-Druck noch weitere Fertigungsmethoden umfasst.

Obwohl die Begriffe „3D-Druck“ und „Additive Fertigung“ häufig synonym verwendet werden, gibt es einen wichtigen Unterschied. Der Begriff Additive Fertigung bezieht sich hauptsächlich auf die industrielle Fertigung, also auf den Einsatz von 3D-Druck in Fertigungsprozessen in größerem Maßstab.

Diese Unterscheidung ist wichtig, da der Markt für 3D-Drucker viele Geräte umfasst, die günstiger und für kleinere Stückzahlen geeignet sind. Diese dienen nicht dem gleichen Zweck wie Industriedrucker: Sie werden in der Regel als eine technische Ergänzung in der Herstellung neuartiger Artikel eingesetzt, jedoch nicht für hochwertige Fertigungsanwendungen.

Wie funktioniert die Additive Fertigung?

Die Additive Fertigung konvertiert digitale Eingaben — z. B. computergestützte Konstruktionsdateien von Industrieteilen — in materielle 3D-Objekte.

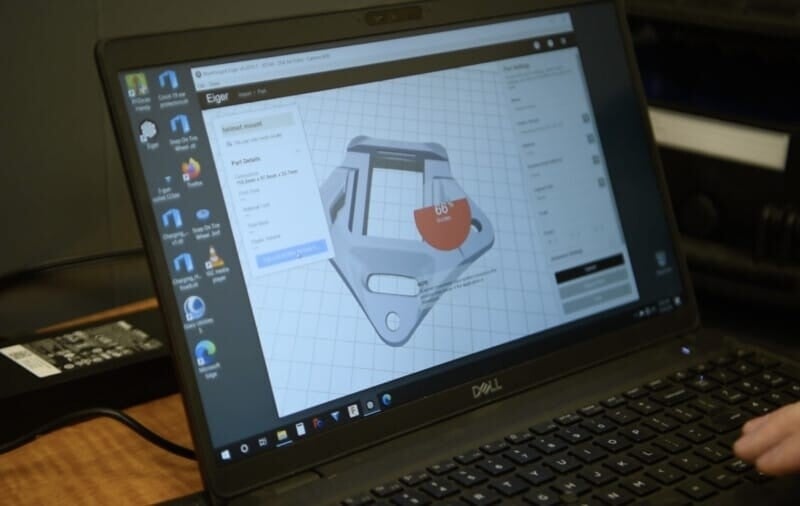

1. Software

Sobald ein Benutzer eine digitale CAD-Datei für seine Teile hat, kann der Entwurf als STL-Datei (Standard Tessellation Language) exportiert werden. STL ist der weltweite Standard-Dateityp für den 3D-Druck. Eine STL-Datei ist die Darstellung des Festkörpers eines Teils, die von einer 3D-Drucksoftware analysiert und in Druckanweisungen umgewandelt werden kann.

Der Benutzer importiert dann den Entwurf des Teils als STL-Datei in eine Slicer-Software für die Additive Fertigung. Die Slicer-Software übersetzt dann die STL-Datei gemäß den jeweiligen Teile- und Druckeinstellungen des Benutzers in Fertigungsanweisungen für den 3D-Drucker.

Mit APIs kann 3D-Drucksoftware in Fabriksysteme wie ERP oder MES integriert werden, um Abläufe zu rationalisieren und zu automatisieren.

2. Hardware

Der 3D-Drucker verwendet dann die Fertigungsanweisungen, um die Muster zu bestimmen, in denen er das Filament extrudiert. Der Druckkopf ist so programmiert, dass er sich sowohl über die horizontale Achse (X-Y) als auch über die vertikale Achse (Z) bewegt und das Material entsprechend den Anweisungen der 3D-Drucksoftware über Punkte in der XY- und Z-Achse aufträgt. Das 3D-Druckverfahren baut Objekte von unten nach oben auf – jede weitere horizontale Schicht wird dann auf die vorherige Schicht aufgelegt. Druckaufträge sind beendet, sobald die oberste Schicht fertiggestellt ist.

3. Materialien

3D-Drucker für Kunst- und Verbundstoffe verwenden in der Additiven Fertigung in der Regel Spulen mit Filament. 3D-Drucker erhitzen das Filament, bis es ein geschmolzener Kunststoff ist, den sie durch eine sehr kleine Düse zur präzisen Platzierung extrudieren können. Nach dem Auftragen jeder Schicht wird das Material getrocknet und gehärtet, bevor die nächste Schicht gedruckt werden kann.

Die Additive Fertigung mit Metallen funktioniert anders als der 3D-Druck mit Kunststoffen. In diesem Fall handelt es sich bei den Druckmaterialien für den 3D-Druck üblicherweise um Metallpulver. Das ist aufgrund der hohen Schmelztemperaturen von Metallen erforderlich. Das Extrusionssystem eines 3D-Druckers kann nicht über einem längeren Zeitraum dem Kontakt mit geschmolzenem Metall ausgesetzt werden, weshalb die Extrusion von Metallen nicht möglich ist. Bei der Additiven Fertigung mit Metall müssen die Teile daher zunächst in Pulverform gedruckt und dann durch einen Hochenergieprozess, beispielsweise durch Lasern oder Sintern in einem Ofen, in ein einheitliches Teil aus Vollmetall umgewandelt werden.

Materialien für die Additive Fertigung

Die einzelnen Materialien, die in additiven Fertigungsverfahren eingesetzt werden, variieren stark in Abhängigkeit von den Materialeigenschaften und den Projektanforderungen (Größe, Zeit, Kosten, Temperaturbeständigkeit usw.). Es gibt jedoch drei bedeutende Materialkategorien, die in der modernen additiven Fertigung von heute eine verlässliche Wahl darstellen.

1. Kunststoffe

Die am häufigsten in der additiven Fertigung verwendeten Kunststoffe reichen von kostengünstigen Materialien für die Erstellung von Prototypen wie gummiartige, flexible Filamente bis hin zu Hochleistungsthermoplasten wie ULTEM™ 9085 Filament. Kunststoffmaterialien werden meistens als Filamentspulen verpackt. Im Folgenden finden Sie eine Übersicht über die wichtigsten Kunststoffmaterialien, die heute in der additiven Fertigung verwendet werden:

- Nylon ist ein flexibles, haltbares Kunststoffmaterial mit guter Beständigkeit gegen Stöße und chemische Einflüsse.

- PLA (Polymilchsäure) ist ein kostengünstiger thermoplastischer Kunststoff, der häufig für die schnelle Erstellung von Prototypen verwendet wird.

- TPU (Thermoplastisches Polyurethan) ist ein flexibles, stoßfestes, gummiartiges Material.

- ABS (Acrylnitril-Butadien-Styrol) ist ein weiteres kostengünstiges Material. Es ist etwas weicher als PLA, aber leichter und haltbarer.

- ULTEM™ 9085 Filament ist ein Hochleistungsthermoplast für anspruchsvolle Anwendungen, bei denen ausgezeichnete Haltbarkeit, Temperatur- und Chemikalienbeständigkeit erforderlich sind.

2. Metalle

Metalle in der additiven Fertigung sind in der Regel pulverförmig und liegen entweder als loses Pulver vor oder sind mit einem Bindemittel gebunden. Folgende Materialien werden häufig verwendet:

- 17-4PH Edelstahl ist ein vielseitiges, häufig verwendetes Metall, das für eine Vielzahl von industriellen Fertigungsanwendungen eingesetzt wird.

- A2 und D2 Werkzeugstahl sind Kaltarbeitsstähle, die nach der Wärmebehandlung eine extrem hohe Härte aufweisen.

- H13 Werkzeugstahl ist ein Warmarbeitsstahl, der seine Materialeigenschaften auch bei hohen Temperaturen beibehält.

- Kupfer wird häufig in Wärmeanwendungen und elektrischen Anwendungen benutzt. Es leitet Hitze und Elektrizität besser als andere Metalle.

- Inconel ist eine Superlegierung auf der Basis von Nickel und Chrom. Inconel eignet sich für Anwendungen, bei denen eine hohe Beständigkeit gegen Korrosion, hohe Temperaturen und Chemikalien erforderlich ist.

3. Verbundstoffe

Einige FDM-Drucker können Verbundwerkstoffe herstellen, in denen Kunststoffe mit verstärkenden Fasern zur Verbesserung der Festigkeit, Haltbarkeit, Steifigkeit und Hitzebeständigkeit der Teile kombiniert werden. Folgende, mit Kunststoffen zu Verbundwerkstoffen kombinierbaren Fasermaterialien, werden häufig verwendet:

- Kohlefaser eignet sich ideal für hochfeste Anwendungen, da das Verhältnis zwischen Festigkeit und Gewicht um 50 % höher ist als bei Aluminium 6061. Das Elastizitätsmodul entspricht in etwa dem von Aluminium, und die Steifigkeit ist 24-mal höher als bei ABS. Flammhemmende Kohlenstofffasern werden häufig in der Luft- und Raumfahrt, in der Automobilindustrie und im Transportwesen eingesetzt.

- Kevlar® Aramidfasern eignen sich ideal für Anwendungen, bei denen extreme Haltbarkeit, Stoßfestigkeit und Schlagfestigkeit erforderlich sind.

- Glasfaser ist eine kostengünstige Allzweckfaser, die dreimal stärker und 11-mal steifer als ABS ist.

- HSHT (Hochfeste Hochtemperatur-Glasfaser) behält im Vergleich zu anderen Fasern ihre Eigenschaften bei extrem hohen Temperaturen von bis zu 200 C.

Weitere Informationen über Endlosfasern und ihre Verwendung beim 3D-Druck von Verbundwerkstoffen finden Sie in diesem Artikel.

*Die Marken ULTEM™ und 9085 werden unter Lizenz von SABIC, seinen Partnern oder Tochtergesellschaften verwendet.

Vorteile der Additiven Fertigung

Im Vergleich zu anderen traditionellen Herstellungsmethoden bietet die additive Fertigung spezifische technische und wirtschaftliche Vorteile:

1. Es können mehr Teile im eigenen Unternehmen hergestellt werden

Wenn Unternehmen Kernkompetenzen in der Fertigung an Dritte auslagern, entstehen Abhängigkeiten in Bezug auf Werkzeuge, Zubehör und Vorrichtungen, die für die Herstellung des Endprodukts benötigt werden. So verlieren Hersteller die Kontrolle und sind mit höheren Kosten, längeren Herstellungszeiten und geringerer Transparenz konfrontiert, während die Lösung von Qualitätsproblemen und anderen Schwierigkeiten mehr Zeit und Koordination erfordern. Durch die interne Produktion von Teilen mithilfe der additiven Fertigung können Unternehmen ihr geistiges Eigentum, geschützte Innovationen und andere Geschäftsgeheimnisse besser schützen.

2. Kosteneffizienz

Die Additive Fertigung ist normalerweise wesentlich kostengünstiger als die traditionelle subtraktive Fertigung. Durch den 3D-Druck von Werkzeugen für die Produktion können Hersteller im Vergleich zur maschinellen Bearbeitung jeden Monat hohe Summen einsparen. Für die meisten Hersteller bringen additive Fertigungsplattformen innerhalb weniger Monaten oder sogar Wochen eine nahezu unmittelbare Kapitalrendite.

3. Freiheit beim Design und flexible Prozesse

Die Herstellung von Teilen wird oft durch die Grenzen traditioneller Herstellungsprozesses eingeschränkt. Wird beispielsweise eine Klammer in einem subtraktiven Verfahren hergestellt, gibt es unnötige Einschränkungen, da zunächst ein Metallblech in die erforderliche Form gebogen oder gestanzt werden muss.

Bei der Additiven Fertigung können Designsohne diese Schritte und Einschränkungen hergestellt werden. Der 3D-Druck ermöglicht außerdem die Herstellung komplexer Geometrien, die mit anderen Fertigungsverfahren nicht erreichbar sind.

4. Schnellere Durchlaufzeiten

Die Zeit, die in der Additiven Fertigung vom Entwurf zum Teil notwendig ist, ist nur ein Bruchteil der Zeit, die in subtraktiven Herstellungsprozessen notwendig ist. Wenn 3D-Drucker zur Verfügung stehen, kann der Zeitraum von der Feststellung des Bedarfs an einem Teil bis zu seiner Bereitstellung von mehreren Monaten auf wenige Stunden oder Tage verkürzt werden.

5. Schnellere Markteinführung

Der Zugang zu einer unternehmenseigenen Additiven Fertigung verkürzt Designzyklen, denn die Herstellung von Prototypen ist viel schneller. Jedes Teil kann in einem Bruchteil der Zeit hergestellt werden, die in traditionellen Herstellungsprozessen einschließlich der Anfrage und Lieferung notwendig wäre.

6. Vollständige Kontrolle über die Lieferkette

Durch den Einsatz einer 3D-Druckplattform können Unternehmen ihre gesamte Lieferkette von Anfang bis Ende kontrollieren. Hersteller sind nicht mehr so stark von externen Lieferanten abhängig und minimieren so das Risiko in ihrer Lieferkette.

7. Schaffung einer Innovationskultur

Für arbeitssuchende Ingenieure bieten Unternehmen, die in eine additive Fertigungsstrategie investieren, die Möglichkeit, sich auf Innovationen zu konzentrieren und interessante Designprobleme zu lösen, während sie gleichzeitig undankbarere Aufgaben automatisieren und die unnötigen Einschränkungen subtraktiver Fertigungsverfahren umgehen.

Ingenieure, die auf den hauseigenen 3D-Druck zugreifen können, verlieren keine Zeit mit aufwändige Beschaffungsaktivitäten wie dem Erstellen von Zeichnungen, Einreichen von Bestellungen und der Durchführung von Ausschreibungsverfahren mit mehreren Anbietern.

Mögliche Nachteile der Additiven Fertigung

Die additive Fertigung bietet zahlreiche Vorteile für eine Vielzahl von Unternehmen, kann jedoch nicht in allen Szenarien und Anwendungsfällen sinnvoll sein.

Kosten der Massenproduktion. Während das Drucken von Teilen bei geringen Stückzahlen wirtschaftlich ist, liegen die Stückkosten der additiven Fertigung bei der Produktion großen Stückzahlen höher.

Begrenzter Durchsatz In der Vergangenheit stellten Geschwindigkeits- und Größenbeschränkungen ein Hemmnis für die Verwendung der additiven Fertigung dar. Die Hersteller haben jedoch mehrere neue 3D-Drucker auf den Markt gebracht, die diesen Anforderungen gerecht werden.

Einschränkungen bei der Softwareintegration Im Allgemeinen sind die Softwareplattformen der Branche herstellerspezifisch und lassen sich nicht gut in die Werke und Maschinen verschiedener Hersteller integrieren. Nur ausgewählte Anbieter bieten zuverlässige API-Integrationen in die Fabriksysteme.

Materialkosten Materialien, die sich für den 3D-Druck eignen, können teurer sein als das gleiche Material in anderen Formaten. Das liegt an den aufwendigen Verarbeitungsprozessen, die erforderlich sind, um Materialien in eine AF-freundliche Form zu bringen.

Stand der aktuellen additiven Fertigungstechnologie

Die additiven Fertigungstechnologien sind bereits seit den 1980er Jahren im Handel verfügbar, jedoch haben sich die Branche und die Technologien erheblich weiterentwickelt. Die ersten 3D-Drucker waren nicht in der Lage, Teile in Endverbraucherqualität zu drucken, sodass sie nur zur schnellen Prototypenerstellung verwendet wurden.

Die heutigen Plattformen für die additive Fertigung unterscheiden sich von früheren 3D-Druckern vor allem in vier Punkten:

Verbesserte Hardware. Die heutigen Drucker zeichnen sich durch eine deutlich bessere Geschwindigkeit, Leistung, Zuverlässigkeit, Teilefestigkeit und Druckqualität aus.

Konnektivität mit Industrie 4.0. Die heutige Additive Fertigung nutzt die digitalen Technologien der Industrie 4.0, beispielsweise Cloud Computing, Datenanalyse, Internet der Dinge (IoT), Automatisierungstools und Softwareintegrationen, und wendet sie auf den Fertigungsprozess selbst an.

Höhere Kompatibilität der Druckmaterialien. Additive Fertigungsplattformen arbeiten heute mit einer größeren Auswahl an Materialien, darunter verschiedene Hochleistungsverbundwerkstoffe und Metalle. Die neuen Materialien ermöglichen Anwendungen in neuen Industriezweigen.

Normen ISO/IEC 27001-Zertifizierung für ausgewählte Plattformen zur Additiven Fertigung, die strenge Normen für den Datenschutz, die Datensicherheit, Vertraulichkeit, Integrität und Kontrollen einhalten.

Wie Unternehmen AF branchenübergreifend einsetzen

Heute setzen führende Unternehmen aus einer Vielzahl von Industriezweigen die Additive Fertigung ein, um spezifische Fertigungsanforderungen zu erfüllen:

Luft- und Raumfahrt. Große Erstausrüster in der Luft- und Raumfahrt verwenden die Additive Fertigung in ihren Herstellungsverfahren. Mit der AF können sie ihre Lieferketten straffen, indem sie stabile, leichte Endverbrauchsteile für Flugzeuge drucken und Werkzeuge schnell und kostengünstig herstellen können.

Konsumgüter. Die Additive Fertigung wird zunehmend für die Herstellung von Endverbrauchsteilen für Produkte wie Audiogeräte und elektronische Geräte eingesetzt.

Zahnmedizin. Zahnärzte und Kieferorthopäden nutzen die Additive Fertigung zur Herstellung von Zahnmodellen, Zahnersatz, Zahnspangen oder Zahnschienen.

Bildungswesen. Führende Universitäten verwenden die Additive Fertigung in Labors, Makerspaces und als Teil der technischen Lehrpläne, um die nächste Generation von Wissenschaftlern, Ingenieuren und Herstellern auszubilden.

Energie. Führende Energieversorger drucken 3D-Teile, die die Herstellung und Wartung von Windkraftanlagen schneller, einfacher und effizienter denn je machen.

Bundes- und Verteidigungsministerien. Regierungsbehörden wie die U.S. Air Force und die U.S. Army nutzen die Additive Fertigung, um die Forschung und Entwicklung zu beschleunigen und Probleme in der Lieferkette zu lösen, indem sie missionskritische Teile für den Endverbraucher von entfernten Standorten aus drucken können.

Industrielle Ausrüstung. Industrielle Hersteller nutzen die Additive Fertigung, um kundenspezifische Werkzeuge herzustellen, Markteinführungszeiten zu verkürzen und Endverbrauchsteile für verschiedene Arten von Maschinensystemen zu drucken.

Medizinische Ausrüstung. Um den Produktionsbedarf bei kritischen Lieferketten zu decken, drucken Hersteller von medizinischen Geräten und Ausrüstungen unterschiedlichste Teile in 3D, angefangen von Tourniquets-Klammern bis hin zu persönlicher Schutzausrüstung gegen COVID-19.

Wissenschaft und Labor. Hersteller in der Wissenschaft drucken 3D-Teile für verschiedene Laborautomatisierungssysteme.

Typen von additiven Fertigungsprozessen und Technologien

Alle additiven Fertigungstechnologien dienen dem gleichen Zweck, nämlich der Herstellung von 3D-Objekten aus CAD-Konstruktionen durch das schichtweise Extrudieren von Material. Es gibt jedoch viele verschiedene Vorgehensweisen. Unterschiedliche Prozesse in der Additiven Fertigung haben unterschiedliche Vor- und Nachteile

1. Fused Deposition Modeling

Fused Deposition Modeling (FDM®) oder Fused Filament Fabrication (FFF) ist ein gängiges additives Fertigungsverfahren, bei dem thermoplastisches Filament Schicht für Schicht auf eine Bauplatte extrudiert wird, um das Objekt zu formen.

Die Vorteile dieses Verfahrens sind die Kosteneffizienz sowie Teile mit hoher Festigkeit, geringem Gewicht, Formstabilität und Wärmetoleranz. Die Nachteile sind potenziell anisotrope Teile, d. h., dass die Festigkeit in verschiedenen Richtungen ungleichmäßig sein kann.

2. Binder Jetting

Beim Binder Jetting werden Teile aus pulverförmigen Materialien hergestellt, die Schicht für Schicht über das Druckbett verteilt werden, um das 3D-Objekt herzustellen. Nach dem Druck jeder Materialschicht wird ein flüssiges Bindemittel verwendet, um das Pulver in eine feste Form zu bringen, bevor die nächste Schicht gedruckt wird.

Die Vorteile des Binder Jetting sind die Geschwindigkeit, die Präzision und die Kosteneffizienz, da Binder Jetting-Maschinen mehrere Druckköpfe verwenden, um das Bindematerial während eines Druckvorgangs gleichzeitig an vielen verschiedenen Stellen aufzubringen. So können bei jedem Bauvorgang Dutzende oder sogar Hunderte von Teilen gedruckt werden. Der Nachteil ist u.a. die geringere Festigkeit der Teile im Vergleich zu anderen additiven Metallherstellungsverfahren.

3. Stereolithographie

Bei der Stereolithografie (SLA) werden Schichten eines Photopolymers (ein lichtempfindlicher Flüssigkunststoff) ausgehärtet, um ein Teil oder ein Objekt herzustellen. Bei der SLA wird jede Schicht einem ultravioletten (UV) Laser ausgesetzt. So härtet jede Schicht sofort aus und jede weitere Schicht wird ausgehärtet und mit der vorherigen Schicht verbunden, bis das Objekt fertiggestellt ist.

Die Additive Fertigung mittels SLA ist ein ideales Verfahren, wenn Genauigkeit, Details, Komplexität und Kosten der Ausrüstung wichtig sind. Bei größeren Teilen besteht jedoch die Gefahr des Verziehens, und die in diesem Verfahren hergestellten Objekte sind nicht besonders kräftig.

4. Selektives Lasersintern

Selektives Lasersintern (SLS) ist ein weiteres additives Fertigungsverfahren. Beim SLS werden Laser verwendet, um das Material, bei dem es sich zunächst um ein feines Pulver handelt, zum endgültigen Objekt zu sintern oder zu verbinden. Der 3D-Drucker erzeugt die spezifische Form, indem er den Laser auf bestimmte Punkte des Pulverbettes richtet.

Durch das Sintern wird eine atomare Reaktion verursacht, bei der die Partikel des pulverförmigen Materials zu einem festen Gegenstand verschmelzen.

Die Vorteile von SLS sind die Präzision und die isotrope Festigkeit (gleiche Festigkeit in jeder Richtung). Die Nachteile des SLS-Verfahrens für die Additive Fertigung sind die hohen Kosten für die Maschinen, die Wartung und die Fachkräfte, die für die Bedienung der SLS-Drucker erforderlich sind.

5. Direktes Metall-Lasersintern

Das Direkte Metall-Lasersintern (DMLS) ist ein additives Fertigungsverfahren, das auch als Selektives Laserschmelzen (SLM) bezeichnet wird. Ähnlich zum SLS wird jede Schicht geformt, indem ein Laser auf das Pulverbett an bestimmten Punkten im Raum gerichtet wird. Wenn eine Schicht fertig ist, streut der Drucker das Pulver für die nächste Schicht aus und wiederholt den Vorgang. Anders als beim SLS werden beim DMLS die Partikel vollständig zusammengeschmolzen.

Die Vorteile des DMLS sind die stabilen mechanischen und Materialeigenschaften, die große Auswahl an verfügbaren Materialien und die Wiederholbarkeit der Ergebnisse nach einem erfolgreichen Druck. Der Nachteil der Additiven Fertigung mit DMLS ist die schwierige Anschaffung und Bedienung der Ausrüstung. DMLS-Drucker erfordern qualifizierte Bedienern und zusätzliche Maschinen (z. B. Erodiermaschinen) sowie eine sorgfältige Handhabung des Pulvermaterials. Das Drucken präziser und funktionaler Teile erfordert in der Regel einen aufwändigen Trial-and-Error-Prozess.

6. Metal Fused Filament Fabrication

Die Metal Fused Filament Fabrication (Metal FFF) beginnt damit, dass ein kunststoffgebundenes Metallpulver Schicht für Schicht in die Form eines Teils gebracht wird. Anschließend wird das Teil in einer Lösung zum Entbindern gewaschen und in einem Ofen gesintert, um das Kunststoffbindemittel zu verbrennen, damit das Metallpulver ineinander eindringt.

Die Vorteile des Metall-Schmelzschichtverfahrens sind die große Auswahl an verfügbaren Materialien, Kosteneffizienz, Genauigkeit und die Verwendung von gebundenem Pulver. Im Vergleich zu anderen additiven Metallherstellungsverfahren, bei denen loses Pulver verwendet wird, ist gebundenes Pulver sicherer und einfacher zu verwenden. Ein möglicher Nachteil (aber auch ein möglicher Vorteil) dieses additiven Fertigungsverfahrens ist, dass die hergestellten Teile nicht massiv sind, sondern eine dreieckige Auffüllung haben. Während die gedruckten Teile keine volle Dichte haben, weisen sie ein deutlich geringeres Gewicht auf.

7. Digitale Lichtverarbeitung

Die Digitale Lichtverarbeitung (Digital Light Processing, DLP) funktioniert ähnlich wie die SLA. Der Hauptunterschied zur SLA besteht darin, dass bei DLP-Druckern nicht jede einzelne Schicht des Mediums mit einem Laser ausgehärtet wird, sondern eine projizierte Lichtquelle die gesamte Schicht auf einmal aushärtet.

Die Vorteile der DLP sind die Geschwindigkeit und die Fähigkeit, komplizierte Designs präzise herzustellen. Ein Nachteil ist der starke Geruch während des Druckvorgangs und die Gefahr des Verziehens bei großen Teilen.

8. Directed Energy Deposition (Gerichtete Energieabscheidung)

Bei der Directed Energy Deposition (gerichtete Energieabscheidung, DOE) werden Teile aus einem Ausgangsmaterial aus Metall (entweder Metalldraht oder Metallpulver) mit einem Laser hergestellt. Bei diesem Verfahren ist eine Düse an einem mehrachsigen Roboterarm montiert. So kann das Material in praktisch jedem Winkel aufgetragen werden. Nach dem Aufbringen wird das Ausgangsmaterial aus Metall mit einem Laser- oder Elektronenstrahl geschmolzen.

Die Vorteile des DED sind die Möglichkeit, größere Metallteile als mit anderen Verfahren herzustellen, und die Fähigkeit, Material zur Reparatur bestehender Teile hinzuzufügen. Die Nachteile sind die hohen Kosten für die Ausrüstung, die Notwendigkeit fachkundiger Bediener und eines speziellen Raums für den Umgang mit den Pulvermedien sowie erforderliche Nachbearbeitungen zur Verbesserung der Genauigkeit.

9. Elektronenstrahlschmelzen

Beim Elektronenstrahlschmelzen (Electron Beam Melting, EBM) wird Metallpulver Schicht für Schicht mit einem hochenergetischen Elektronenstrahl, der von einem Magnetfeld geleitet wird, geschmolzen. Die Herstellung erfolgt in einer Vakuumkammer.

Die Vorteile des EBM sind Geschwindigkeit, Genauigkeit und Festigkeit der gefertigten Teile. Der Nachteil ist, dass für die Bedienung jedes Druckers gut ausgebildete Fachkräfte erforderlich sind.

10. Multijet Printing

Multijet Printing (MJP) oder Material Jetting (MJ) ist ein additives Fertigungsverfahren, bei dem Tröpfchen aus fotoreaktivem Material in der Form jeder Schicht aufgetragen werden. Nach jeder Schicht verwenden die Drucker UV-Licht, um das Material zu verfestigen.

Zu den Vorteilen gehört die Möglichkeit, Teile drucken zu können, die aus mehreren Materialien sowie Farben bestehen, da verschiedene Druckköpfe unterschiedliche Materialien innerhalb einer einzigen Schicht auftragen können. Die Nachteile liegen in der Festigkeit und Haltbarkeit der gedruckten Teile.

Additive Fertigung und Lieferketten

Engpässe in der Lieferkette stellen in der heutigen Zeit eine kritische Gefahr für den Produktionsbetrieb dar. Die jüngsten Engpässe in der Lieferkette wirken sich auf Unternehmen weltweit aus, die mit noch nie dagewesenen Schwierigkeiten bei der Beschaffung notwendiger Teile konfrontiert werden. Ohne die Möglichkeit, die benötigten Teile schnell im eigenen Haus fertigen zu können, kann es leicht zu Verzögerungen im Fertigungsprozess kommen und zwar abhängig vom Zeitraum, der notwendig ist, das Teil zu fertigen, zu versenden, zu transportieren und in Empfang zu nehmen. Dies kann oft Monate dauern.

Die Möglichkeit, Additive Fertigung vor Ort zu nutzen, bietet Unternehmen die volle Kontrolle über ihre Lieferketten. Einzelne Drucker können an verschiedenen geografischen Standorten aufgestellt werden. Teile, die in einem cloudbasierten digitalen Inventar gespeichert sind, können dann an jeden 3D-Drucker innerhalb des Netzwerks geschickt werden. Die richtigen Teile können mit wesentlich kürzeren Vorlaufzeiten als bei der traditionellen Fertigung schnell und genau dort gedruckt werden, wo und wann sie benötigt werden.

Bei Teilen, die eine maschinelle Bearbeitung erfordern, können Ingenieure durch den Einsatz eines additiven Fertigungssystems zur schnellen Prototypenerstellung sicherstellen, dass das maschinell bearbeitete Teil, das Monate später erhalten wird, wie erwartet funktioniert.

In diesem Artikel erfahren Sie, wie Unternehmen die Additive Fertigung nutzen, um ihre Lieferketten mit drastisch reduzierten Vorlaufzeiten, größerer Wirtschaftlichkeit und der Fertigung der Teile am benötigten Ort neu aufzustellen.

Additive Fertigung in der Industrie 4.0

Die additive Fertigung ist heute eine wesentlich zielführendere Fertigungstechnologie als noch vor 5 bis 7 Jahren. Dafür gibt es zwei Gründe: Zum einen wurden die Geschwindigkeit, Leistung und Zuverlässigkeit von 3D-Druckmaschinen stark verbessert, zum anderen hat die Entwicklung von Industrie 4.0 Technologien die Art und Weise verändert, wie Menschen mit diesen Maschinen interagieren.

Vereinfacht ausgedrückt ist Industrie 4.0 die Beschreibung einer umfassenden Digitalisierung der Fertigungsindustrie. Der Begriff umfasst die industrielle Nutzung von Technologien wie Daten und Analysen, Künstliche Intelligenz (KI), Cloud Computing, Internet der Dinge (IoT), AR/VR und Automatisierung sowie deren wichtigen Rolle im Konzept der „intelligenten Fabrik“.

Die Additive Fertigung ist eine Technologie, die aus der Industrie 4.0 hervorgegangen ist. Sie digitalisiert die Konstruktion und Produktion von Teilen und automatisiert die Fertigung. Allerdings verändert die Anwendung anderer Technologien der Industrie 4.0-Suite in AF-Technologien auch die Art und Weise, wie Menschen ihre 3D-Drucker nutzen können, und sie wirkt sich auf die Zukunft der Automatisierung in der Industrie aus.

1. Big Data

Viele „intelligente“ 3D-Drucker sind auch Datenerfassungszentren, die während des Herstellungsprozesses Informationen sammeln und große Datenmengen in der Cloud speichern. Diese Daten werden von der KI genutzt, um die Entscheidungsfindung zu automatisieren, zu erweitern und den Druck zu verbessern.

2. Künstliche Intelligenz

3D-Drucker können künstliche Intelligenz zum Vorteil vieler Herstellungsprozesse anwenden, beispielsweise:

- Hardwareoptimierung zur Verbesserung der Druckgeschwindigkeit und Qualität

- Unterstützung der menschlichen Entscheidungsfindung, um festzustellen, welche Teile den größten geschäftlichen Nutzen bringen und welche spezifischen Teile sich am besten für den Druck mit den verschiedenen additiven Fertigungsverfahren eignen

- Automatische Erstellung von Werkzeugen oder Vorrichtungen

- Simulation des Verhaltens von Teilen unter bestimmten Belastungen noch bevor sie gedruckt werden

3. Cloud Computing

Cloud Computing ermöglicht es Unternehmen, Teiledateien in digitalen Beständen zu speichern, auf jedem mit dem Netzwerk verbundenen 3D-Drucker zu drucken, automatisch Software-Updates zu erhalten und auf die KI-basierten Funktionen ihrer Drucker zuzugreifen.

4. Datenanalysen

Datenanalysen bieten Herstellern einen Überblick über die eigene Nutzung der Additiven Fertigung, z. B. Druckzeiten, Nutzungsmetriken, Materialverbrauch, hochgeladene Teile pro Woche und mehr.

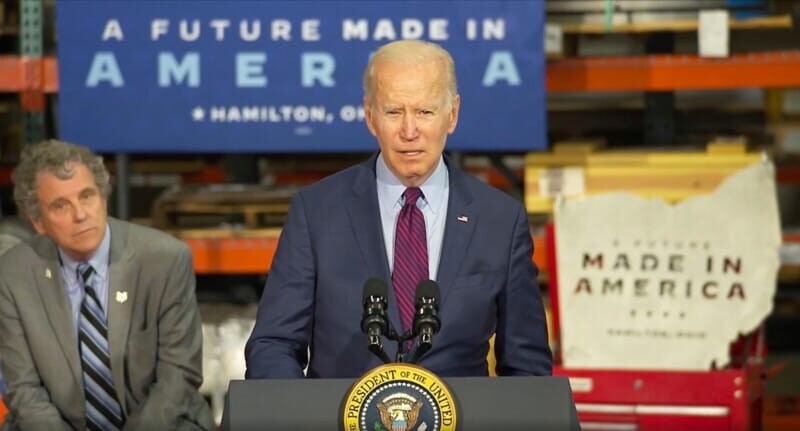

Additive Fertigung und staatliche Programme

Im Mai 2022 kündigte die Regierung Biden die Initiative „Additive Manufacturing Forward“ (AM Forward) in den USA an.

Ziel dieses Programms ist es, die heutigen fortschrittlichen additiven Fertigungstechnologien zu nutzen, um die Widerstandsfähigkeit der Lieferkette amerikanischer Hersteller zu verbessern.

Sieben große amerikanische Hersteller (GE Aviation, Raytheon, Siemens Energy, Lockheed Martin, Honeywell, Boeing und Northrop Grumman) haben vereinbart, die Einführung der additiven Fertigung bei ihren kleinen und mittelständischen Zulieferern zu beschleunigen. Um dies zu erreichen, werden die Hersteller verstärkt additiv gefertigte Teile verwenden und gleichzeitig technische Hilfe, Schulungen und Unterstützung bei der Umsetzung anbieten.

Weitere Informationen über den Einsatz der Additiven Fertigung zur Verbesserung der Lieferketten der Hersteller finden Sie in diesem Artikel.

Weiterlesen

5 Beispiele für die Umgestaltung der Lieferkette durch 3D-Druck

Additive Manufacturing in 2022: Why Additive, and Why Now?

AM Forward Program: Everything You Need To Know

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox