Cos'è la produzione additiva? Comprendere la tecnologia e il suo impatto

Cos'è la produzione additiva?

Il termine "produzione additiva" si riferisce al processo di fabbricazione di oggetti fisici in 3D mediante l'estrusione di materiale, strato per strato, per creare le forme desiderate. Per i produttori, la produzione additiva si riferisce in genere all'uso industriale della stampa 3D per attività quali la costruzione di utensili e attrezzature, la prototipazione e la convalida dei progetti e la produzione di parti finite in volumi ridotti.

Perché si chiama produzione additiva?

L'etimologia del termine "produzione additiva" deriva dal contrasto metodico tra il modo in cui la stampa 3D e i tradizionali processi di produzione "sottrattiva" lavorano per modellare gli oggetti. Le stampanti 3D funzionano attraverso l'aggiunta di strati di materiale di forme diverse uno sull'altro. I metodi di produzione tradizionali producono il risultato finale attraverso la riduzione o la sottrazione di materiale, come il taglio di sezioni di una lega per realizzare un bullone o una cerniera. La produzione sottrattiva tradizionale è notoriamente lenta, costosa e con limitazioni di progettazione, mentre la produzione additiva sta aprendo la strada a processi rapidi, economici e automatizzati.

Produzione additiva e stampa 3D

All'interno del settore, la produzione additiva si riferisce in genere sempre alla stampa 3D. Tuttavia, la stampa 3D è tecnicamente un sottoinsieme della produzione additiva, che comprende alcuni altri metodi di produzione non basati sulla stampa 3D.

Sebbene i termini "stampa 3D" e "produzione additiva" siano spesso utilizzati in modo intercambiabile, è necessario notare una distinzione fondamentale. La produzione additiva ha tipicamente una connotazione industriale, spesso riferita all'uso su larga scala della stampa 3D per le operazioni di produzione.

Questa distinzione è importante perché il mercato della stampa 3D comprende molte stampanti 3D più economiche e di piccole dimensioni. Queste non soddisfano lo stesso scopo delle stampanti industriali: sono tipicamente impiegate come fabbriche di oggetti originali e non sono progettate per applicazioni di produzione ad alto valore.

Come funziona la produzione additiva?

La produzione additiva funziona convertendo gli input digitali, come i file di progettazione assistita da computer di parti industriali, in oggetti 3D tangibili.

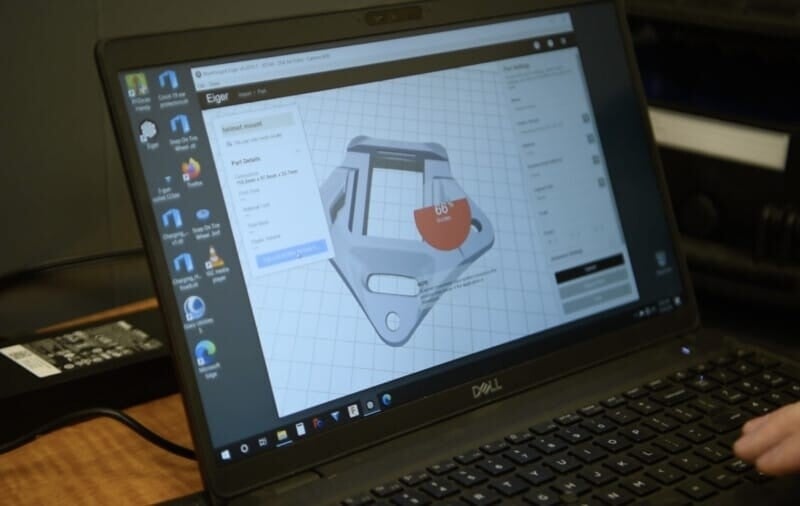

1. Software

Una volta che l'utente ha un file CAD digitale per le sue parti, esporta il progetto come file .STL (Standard Tessellation Language). STL è il tipo di file standard del settore utilizzato a livello globale per la stampa 3D. Un STL è una rappresentazione del corpo solido di una parte che il software di stampa 3D può analizzare e trasformare in istruzioni di stampa.

L'utente importa quindi il progetto della parte come file STL in un software di produzione additiva "slicer". Il software slicer, in base alle varie impostazioni di stampa e delle parti selezionate dall'utente, traduce quindi il file STL in una serie di istruzioni macchina per la stampante 3D.

Grazie alle API, il software di stampa 3D può integrarsi con i sistemi di fabbrica, come i sistemi ERP o MES, per semplificare e automatizzare le operazioni.

2. Hardware

La stampante 3D utilizza quindi le istruzioni macchina per determinare i modelli in cui estrudere il materiale del filamento. La testina di stampa è programmata per muoversi su entrambi gli assi orizzontale (X-Y) e verticale (Z) e per depositare il materiale nei punti lungo gli assi XY e Z secondo le indicazioni del software di stampa 3D. Il processo di stampa 3D costruisce gli oggetti dal basso verso l'alto: ogni strato orizzontale aggiuntivo viene impilato sullo strato precedente. I lavori di stampa vengono terminati dopo il completamento dello strato superiore.

3. Materiali

Per le stampanti 3D per plastica e compositi, la produzione additiva utilizza tipicamente bobine di filamento. Le stampanti 3D riscaldano il filamento in una plastica fusa che può essere estrusa attraverso un ugello molto piccolo per un posizionamento preciso. Dopo aver completato ogni strato, il materiale si asciuga e si indurisce, dopodiché è possibile stampare lo strato successivo.

La produzione additiva con i metalli funziona in modo diverso dalla stampa 3D con la plastica. Questi materiali per la stampa 3D si presentano in genere come polvere di metallo. Ciò è necessario a causa delle elevate temperature di fusione dei metalli. Il sistema di estrusione di una stampante 3D non può sopravvivere al contatto prolungato con il metallo fuso, rendendo impraticabile l'estrusione dei metalli. Pertanto, per produrre i metalli con la tecnologia additiva, le parti devono essere prima stampate sotto forma di polvere e poi convertite in una parte uniforme e completamente metallica attraverso un processo ad alta energia, come il taglio laser o la sinterizzazione in un forno.

Materiali per la produzione additiva

I singoli materiali utilizzati nei processi di produzione additiva variano notevolmente a seconda delle proprietà del materiale e dei requisiti del progetto (dimensioni, tempi, costi, resistenza alla temperatura, ecc.). Tuttavia, ci sono tre categorie di materiali principali che oggi rappresentano le scelte più affidabili nella moderna produzione additiva.

1. Plastiche

Le materie plastiche ampiamente utilizzate per la produzione additiva vanno dai materiali per la prototipazione a basso costo ai filamenti gommosi e flessibili, alle termoplastiche ad alte prestazioni come il filamento ULTEM™ 9085. I materiali plastici sono tipicamente confezionati in bobine di filamento. Di seguito presentiamo una panoramica dei principali materiali plastici utilizzati negli ambienti di produzione additiva oggi:

- Il nylon è un materiale plastico flessibile e durevole, con una buona resistenza all'impatto e all'esposizione chimica.

- Il PLA (acido polilattico) è una termoplastica economica spesso usata per la prototipazione rapida.

- Il TPU (poliuretano termoplastico) è un materiale flessibile e resistente agli impatti simile alla gomma.

- L'ABS (acrilonitrile-butadiene-stirene) è un altro materiale economico. Pur essendo un po' più debole del PLA, è più leggero e più durevole.

- Il filamento ULTEM™ 9085 è una termoplastica ad alte prestazioni utilizzata per applicazioni impegnative che richiedono una durabiltà, una resistenza alle temperature e una resistività chimica molto elevate.

2. Metalli

I metalli per la produzione additiva si presentano in genere sotto forma di polvere, sia come polveri sciolte che legate insieme a un materiale legante. I materiali disponibili più diffusi includono:

- L'acciaio inossidabile 17-4PH è un metallo versatile e comune, utilizzato per diverse applicazioni di produzione industriale.

- Gli acciai per utensili A2 e D2 sono acciai per utensili per lavorazioni a freddo e sono caratterizzati da una durezza estremamente elevata dopo il trattamento termico.

- L'acciaio per utensili H13 è un acciaio per utensili per lavorazioni a caldo che mantiene le proprietà del materiale a temperature elevate.

- Il rame è spesso utilizzato per operazioni termiche ed elettriche. Conduce il calore e l'elettricità meglio dei metalli tradizionali.

- L'Inconel è una superlega a base di nichel e cromo. L'Inconel è utilizzato per applicazioni che richiedono resistenza alla corrosione, alle alte temperature e agli agenti chimici.

3. Compositi

Alcune stampanti FDM possono creare materiali compositi che combinano materie plastiche con fibre di rinforzo per migliorare la resistenza, la durabilità, la rigidità e la resistenza al calore delle parti. I materiali fibrosi ampiamente utilizzati, combinati con le materie plastiche per formare i compositi, includono:

- La fibra di carbonio è ideale per le applicazioni ad alta resistenza, con un rapporto resistenza/peso migliore del 50% rispetto all'alluminio 6061, un modulo di trazione approssimativamente equivalente a quello dell'alluminio e una rigidità 24 volte superiore a quella dell'ABS. Le varietà di fibra di carbonio ignifuga sono spesso utilizzate nei settori aerospaziale, automobilistico e dei trasporti.

- La fibra aramidica Kevlar® è ideale per le applicazioni che richiedono estrema durabilità, resistenza agli urti e agli impatti.

- La fibra di vetro è una fibra multiuso economica che è 3 volte più forte e 11 volte più rigida dell'ABS.

- Lafibra di vetro HSHT (High strength, high temperature) mantiene le sue proprietà a temperature estremamente elevate rispetto ad altre fibre, anche fino a 200°C.

Per ulteriori informazioni sulle fibre continue e sul loro ruolo nella stampa 3D con compositi, leggi questo articolo.

* I marchi ULTEM™ e 9085 sono utilizzati su licenza concessa da SABIC e dalle sue affiliate o consociate.

Vantaggi della produzione additiva

Rispetto ad altri metodi di fabbricazione tradizionali, la produzione additiva offre notevoli vantaggi tecnici e commerciali:

1. Più parti possono essere prodotte internamente

Quando le aziende affidano a terzi una competenza distintiva nell'ambito della produzione, stabiliscono una dipendenza per strumentazioni, attrezzature e maschere necessarie per fabbricare il prodotto finale. Di conseguenza, i produttori perdono il controllo e sono soggetti a costi maggiori, tempistiche più lunghe e minore trasparenza, mentre la gestione dei problemi di qualità e altre complicazioni richiede tempi e coordinamento aggiuntivi. La produzione interna di parti con la produzione additiva consente alle aziende anche di tutelare meglio la proprietà intellettuale, le innovazioni proprietarie e altri segreti commerciali.

2. Efficienza in termini di costi

La stampa 3D è in genere molto più efficiente in termini di costi rispetto alla produzione sottrattiva tradizionale. La strumentazione della stampa 3D per la produzione può consentire ai produttori di risparmiare decine di migliaia di euro al mese rispetto alle lavorazioni a macchina. Per molti produttori le piattaforme di produzione additiva genereranno un ROI pressoché immediato: nel lasso di alcuni mesi, o persino di settimane.

3. Libertà di progettazione e flessibilità dei processi

I processi utilizzati per fabbricare le parti sono spesso vincolati dalle limitazioni imposte dal processo di produzione tradizionale. Ad esempio, quando si realizza una staffa, le tecniche di produzione sottrattiva impongono inutili vincoli alle varie fasi del processo, come la necessità di iniziare con la lamiera, per poi passare alla piegatura o allo stampaggio.

Al contrario, nella produzione additiva i progetti non sono subordinati a questi passaggi e limitazioni. Inoltre, la stampa 3D può produrre geometrie complesse che non sono ottenibili con altre tecniche di produzione.

4. Rapida realizzazione delle parti

Il tempo richiesto dalla produzione additiva per passare dal progetto alla parte finita è molto più rapido rispetto ai processi di produzione sottrattiva. L'intero ciclo, dal riconoscimento della necessità di una parte alla sua implementazione, può essere ridotto drasticamente da mesi a poche ore o giorni, purché si abbiano a disposizione delle stampanti 3D.

5. Aumento dello speed-to-market

L'accesso alla produzione additiva interna consente una rapida prototipazione, accelerando i cicli di progettazione. Le parti possono essere prodotte in molto meno tempo di quello necessario per la relativa richiesta e ricezione tramite i processi di produzione tradizionali.

6. Pieno controllo della catena di fornitura

L'utilizzo di una piattaforma di stampa 3D consente alle aziende il controllo end-to-end delle loro catene di fornitura. I produttori possono ridurre la dipendenza dai fornitori esterni e ridurre al minimo i rischi legati alle operazioni delle catene di fornitura.

7. Sviluppo di una cultura dell'innovazione

Le aziende che hanno investito in una strategia di produzione additiva offrono agli ingegneri alla ricerca di un lavoro l'opportunità di concentrarsi sull'innovazione e risolvere interessanti problemi di progettazione, automatizzando le attività gravose ed eliminando gli inutili vincoli imposti dai processi di produzione sottrattiva.

Gli ingegneri con accesso alla stampa 3D interna non dovranno preoccuparsi di attività di procurement dispendiose in termini di tempo, come la realizzazione di bozze, l'invio di ordini di acquisto e la gestione delle procedure di gara con più fornitori.

Potenziali svantaggi della produzione additiva

La produzione additiva comporta molti vantaggi per numerosi tipi di aziende, ma può essere svantaggiosa per scenari e casi d'uso specifici.

Costi della produzione di massa. Mentre l'economia unitaria della stampa di parti è favorevole nei bassi volumi di produzione, la produzione additiva è più costosa per unità quando si costruiscono pezzi in grandi quantità.

Rendimenti limitati.Storicamente, l'adozione della produzione additiva è stata ostacolata da limiti di velocità e di dimensioni del lavoro da realizzare. Tuttavia, i produttori hanno introdotto diverse nuove stampanti 3D per rispondere a queste esigenze.

Limitazioni all'integrazione del software.In genere, le piattaforme software del settore sono specifiche del fornitore e non si integrano bene con le fabbriche e con le macchine inter-vendor. Solo fornitori selezionati offrono integrazioni API affidabili tra i sistemi di fabbrica.

Costi dei materiali.I materiali possono costare di più nei formati stampabili in 3D rispetto allo stesso materiale in altre forme. Ciò è dovuto alla notevole lavorazione necessaria per trasformare i materiali in una forma adatta alla produzione additiva.

Stato dell'attuale tecnologia di produzione additiva

Sebbene le tecnologie di produzione additiva siano disponibili in commercio già dagli anni '80, il settore e le tecnologie si sono evoluti in modo significativo. Le stampanti 3D precedenti non erano in grado di produrre parti finite di qualità, il che ne limitava l'uso alle applicazioni di prototipazione rapida.

Le attuali piattaforme di produzione additiva si distinguono dalle precedenti stampanti 3D per quattro aspetti principali:

Miglioramenti hardware. Le stampanti di oggi sono caratterizzate da velocità, potenza, affidabilità, resistenza dele parti e qualità di stampa notevolmente migliorate

Connettività all'Industria 4.0. Moderne piattaforme di produzione additiva, la suite di tecnologie digitali dell'Industria 4.0, come il cloud computing, l'analisi dei dati, l'Internet delle Cose (IoT), gli strumenti di automazione e le integrazioni software, applicate al processo di di produzione in sé.

Compatibilità più ampia dei materiali. Le piattaforme di produzione additiva integrano oggi una più ampia selezione di materiali, tra cui vari compositi e metalli ad alte prestazioni. I nuovi materiali aprono applicazioni in nuovi settori.

Norme. Certificazione ISO/IEC 27001 su piattaforme di produzione additiva selezionate, che rispettano rigorose norme in materia di sicurezza, privacy, riservatezza, integrità e governance dei dati.

Come le organizzazioni utilizzano la produzione additiva nei vari settori

Oggi le organizzazioni leader in un'ampia gamma di settori integrano la produzione additiva per rispondere a esigenze produttive specifiche:

Industria aerospaziale I principali produttori di aeromobili utilizzano la produzione additiva nelle loro attività. La produzione additiva consente loro di snellire le catene di fornitura stampando parti finite resistenti e leggere per gli aeromobili, nonché di stampare utensili in modo rapido ed economico.

Prodotti di consumo. La produzione additiva è sempre più utilizzata per la produzione di parti finite di prodotti come apparecchiature audio e dispositivi elettronici.

Settore odontoiatrico. I dentisti e gli ortodontisti utilizzano la produzione additiva per fabbricare modelli dentali, protesi dentarie, apparecchi di fissaggio, allineatori, dentiere e altro ancora.

Formazione. Le più importanti università stanno implementando la produzione additiva - nei laboratori, nei makerspace e come parte dei programmi di ingegneria - per formare la prossima generazione di scienziati, ingegneri e produttori.

Energia. I principali fornitori di energia stampano in 3D parti che rendono la produzione e la manutenzione delle turbine eoliche più veloce, più facile e più efficiente che mai.

Enti federali e difesa. Le organizzazioni governative federali, come l'Aeronautica e l'Esercito degli Stati Uniti, utilizzano la produzione additiva per accelerare la ricerca e lo sviluppo e risolvere i problemi della catena di fornitura, grazie alla possibilità di stampare da ubicazioni remote parti finite critiche per la missione.

Attrezzature industriali. I produttori industriali utilizzano la produzione additiva per costruire utensili personalizzati, accelerare le tempistiche di commercializzazione e stampare parti finite per vari tipi di sistemi di macchine industriali.

Settore medico. Per soddisfare le esigenze di produzione attraverso catene di fornitura tese, i produttori di dispositivi e attrezzature mediche stanno stampando in 3D qualsiasi cosa, dalle clip per lacci emostatici ai dispositivi di protezione individuale per COVID-19.

Ambito scientifico e di laboratorio. I produttori scientifici stampano in 3D parti finite per vari sistemi di automazione di laboratorio.

Tipi di processi e tecnologie di produzione additiva

Tutte le tecnologie di produzione additiva raggiungono lo stesso scopo: costruire oggetti 3D da progetti CAD estrudendo materiale strato per strato. Tuttavia, esistono diversi modi per farlo. I diversi processi di produzione additiva offrono vantaggi e svantaggi diversi.

1. Modellazione a deposizione fusa

La modellazione a deposizione fusa (FDM®), o fabbricazione a fusione di filamento (FFF), è un comune processo di produzione additiva che estrude filamenti termoplastici strato per strato su una piastra di costruzione per formare l'oggetto.

I vantaggi includono l'economicità e la possibilità di ottenere parti ad alta resistenza, peso ridotto, stabilità dimensionale e tolleranza al calore. Gli svantaggi includono parti potenzialmente anisotrope, il che significa che la resistenza nelle diverse direzioni può essere disomogenea.

2. Binder jetting

La tecnologia Binder jetting produce parti con materiali in polvere, che vengono distribuiti lungo il piano di stampa strato per strato per creare l'oggetto 3D. Dopo la stampa di ogni strato di materiale, viene utilizzato un legante liquido per far aderire la polvere in una forma solida prima della stampa dello strato successivo.

I vantaggi del binder jetting includono velocità, precisione ed efficienza dei costi, in quanto le macchine per il binder jetting utilizzano più testine per far aderire simultaneamente il materiale in molti spazi diversi durante la stampa. Per ogni lavoro è possibile stampare decine o addirittura centinaia di pezzi. Gli svantaggi includono una minore resistenza delle parti rispetto ad altri processi di produzione additiva con metalli.

3. Stereolitografia

La stereolitografia (SLA) funziona polimerizzando strati di un fotopolimero (una plastica liquida sensibile alla luce) per creare una parte o un oggetto. La SLA espone ogni strato a un laser ultravioletto (UV). Questo indurisce immediatamente, o "polimerizza" ogni strato; ogni strato aggiuntivo viene polimerizzato e incollato allo strato precedente fino a completare l'oggetto.

La produzione additiva tramite SLA è ideale per la precisione di stampa, i dettagli, l'intricatezza e il costo delle attrezzature. Tuttavia, i pezzi più grandi rischiano di deformarsi e gli oggetti prodotti con questo processo non sono particolarmente resistenti.

4. Sinterizzazione laser selettiva

La sinterizzazione laser selettiva (SLS) è un altro processo di produzione additiva. La SLS utilizza il laser per "sinterizzare" o legare insieme il materiale, che si presenta sotto forma di polvere fine, nell'oggetto finale. La stampante 3D crea la forma specifica puntando il laser su punti specifici del letto di polvere.

La sinterizzazione provoca una reazione atomica che fonde le particelle di polvere di materiale in un oggetto solido.

I vantaggi della SLS sono la precisione e la resistenza isotropa (pari resistenza in ogni direzione). Tra gli svantaggi dell'uso della SLS per la produzione additiva ci sono gli alti costi delle macchine, della manutenzione e degli operatori qualificati necessari per far funzionare le stampanti SLS.

5. Sinterizzazione laser diretta dei metalli

La sinterizzazione laser diretta dei metalli (DMLS) è una tecnica di produzione additiva, nota anche come fusione laser selettiva (SLM). Analogamente alla SLS, ogni strato viene formato puntando un laser sul letto di polvere in punti specifici dello spazio. Al termine di ogni strato, la stampante sparge la polvere per lo strato successivo e ripete il processo. A differenza dell'SLS, tuttavia, la DMLS fonde completamente le particelle.

I vantaggi della DMLS includono la stabilità delle proprietà meccaniche e dei materiali, l'ampia disponibilità di materiali e la replicabilità dei risultati dopo una stampa riuscita. Gli svantaggi dell'utilizzo della produzione additiva con la DMLS includono la difficoltà di acquisto e di gestione delle attrezzature. Le stampanti DMLS richiedono operatori qualificati, macchinari di supporto aggiuntivi (come le macchine per EDM) e un'attenta gestione del materiale in polvere. Inoltre, la stampa di parti precise e funzionali richiede in genere un processo per tentativi ed errori.

6. Fabbricazione a fusione di filamento

La fabbricazione a fusione di filamento per metallo (FFF per metallo) inizia con una polvere di metallo legata alla plastica che viene trasformata nella forma di una parte, uno strato alla volta. La parte viene quindi lavata con una soluzione di deceraggio e sinterizzata in un forno, per bruciare il legante plastico e far diffondere la polvere di metallo.

I vantaggi dell'utilizzo della FFF per metallo includono l'ampia disponibilità di materiali, l'efficacia dei costi, la precisione e l'uso di polveri con legante. Rispetto ad altri processi di produzione additiva con metalli, che utilizzano polveri sfuse, le polveri con legante sono più sicure e facili da usare. Un potenziale svantaggio (ma anche un potenziale vantaggio) di questo processo di produzione additiva è che le parti fabbricate non sono completamente solide, ma presentano un riempimento triangolare. Sebbene le parti risultanti non abbiano la massima densità, hanno un peso notevolmente inferiore.

7. Elaborazione digitale della luce

L'elaborazione digitale della luce (DLP) funziona in modo simile alla SLA. La differenza fondamentale di questo processo è che invece di polimerizzare ogni strato di materiale con un laser che lo attraversa, le stampanti DLP utilizzano una sorgente luminosa proiettata per polimerizzare l'intero strato in una sola volta.

I vantaggi della DLP sono la velocità e la capacità di produrre con precisione disegni complessi. Le limitazioni includono un forte odore durante il processo di stampa, mentre le parti di grandi dimensioni rischiano di deformarsi.

8. Deposizione diretta di energia

La deposizione diretta di energia (DED) produce parti con materiale metallico (costituito da fili di metallo o da metallo in polvere) e un laser. Questo processo utilizza un ugello montato su un braccio robotico multiasse. Di conseguenza, il materiale può essere depositato praticamente con qualsiasi angolazione. Poi, una volta depositato, il materiale metallico viene fuso con un raggio laser o elettronico.

I vantaggi della DED includono la capacità di creare parti metalliche più grandi rispetto ad altri processi e la possibilità di aggiungere materiale per riparare parti esistenti. Gli svantaggi includono i costi elevati delle apparecchiature, la necessità di tecnici specializzati, di un locale dedicato alla manipolazione dei materiali in polvere e della necessaria post-elaborazione per migliorare l'accuratezza.

9. Fusione a fascio di elettroni

La fusione a fascio di elettroni (EBM) fonde il metallo in polvere strato per strato con un fascio di elettroni ad alta energia, guidati da un campo magnetico. La produzione avviene in una camera a vuoto.

I vantaggi dell'EBM sono la velocità, la precisione e la resistenza delle parti prodotte. Tra gli svantaggi c'è la necessità di un tecnico specializzato per l'utilizzo di ciascuna stampante.

10. Stampa multi jet

La stampa multi jet (MJP), o material jetting (MJ), è un processo di produzione additiva che deposita gocce di materiale fotoreattivo nella forma di ogni strato. Dopo ogni strato, le stampanti applicano i raggi UV (ultravioletti) per solidificare il materiale.

I vantaggi includono la possibilità di stampare parti composte da più materiali e/o colori, poiché le diverse testine di stampa possono distribuire materiali diversi all'interno di un singolo strato. Gli svantaggi riguardano la resistenza e la durata delle parti stampate.

Produzione additiva e catene di fornitura

Oggi le carenze della a catena di fornitura costituiscono una minaccia critica alle operazioni di produzione. Negli ultimi anni, le carenze della catena di fornitura stanno manifestando su scala globale, e le aziende stanno andando incontro a livelli di difficoltà senza precedenti per quanto concerne l'approvvigionamento delle parti di cui hanno bisogno. Senza la capacità di fabbricare le parti necessarie internamente e in tempi rapidi, le operazioni di produzione possono facilmente andare in stallo per tutto il tempo necessario per la realizzazione, la spedizione, il trasporto e la ricezione della parte. Potrebbero volerci mesi.

L'accesso alla produzione additiva in loco consente alle aziende di assumere il pieno controllo delle loro catene di fornitura. Le singole stampanti possono essere dislocate in diverse regioni geografiche; inoltre, le parti archiviate in un inventario digitale basato su cloud possono essere inviate per la stampa su qualsiasi stampante 3D presente all'interno della rete. Le parti giuste possono essere stampate rapidamente nelle sedi esatte in cui sono necessarie, quando sono richieste e con lead time molto più brevi rispetto alla produzione tradizionale.

Per le parti che devono essere lavorate, l'utilizzo di un sistema di produzione additiva per la prototipazione rapida consentirà agli ingegneri di assicurare che la parte lavorata ricevuta alcuni mesi dopo funzioni come previsto.

Leggi questo articolo per scoprire come le aziende utilizzano la produzione additiva per reinventare le loro catene di fornitura con tempi di consegna drasticamente ridotti, una migliore economia unitaria e la produzione esattamente dove serve.

Produzione additiva nell'Industria 4.0

Oggi la produzione additiva è una tecnologia di produzione molto più efficace di quanto non fosse anche solo 5 o 7 anni fa. Le ragioni sono due: oltre al notevole miglioramento della velocità, della potenza e dell'affidabilità delle macchine per la stampa 3D, lo sviluppo delle tecnologie dell'Industria 4.0 ha cambiato il modo in cui l'uomo interagisce con queste macchine.

In parole povere, l'Industria 4.0 descrive la più ampia digitalizzazione dell'industria manifatturiera. Il termine racchiude gli usi industriali di tecnologie come dati e analisi, intelligenza artificiale (AI), cloud computing, Internet delle cose (IoT), AR/VR e automazione, e il loro ruolo coesivo nel concetto di "fabbrica intelligente".

La produzione additiva è una tecnologia nativa dell'Industria 4.0, che digitalizza la progettazione e la produzione delle parti e automatizza la fabbricazione. Ma l'applicazione di altre tecnologie della suite Industria 4.0 alle tecnologie AM sta cambiando il modo in cui l'uomo può utilizzare le stampanti 3D, nonché il futuro dell'automazione nel settore.

1. Big Data

Molte stampanti 3D "intelligenti" sono anche centri di raccolta dati che raccolgono informazioni durante il processo di produzione e archiviano grandi quantità di dati nel cloud. Questi dati vengono utilizzati dall'IA per contribuire all'automazione, all'aumento del processo decisionale e al miglioramento delle stampe.

2. Intelligenza artificiale

Le stampanti 3D possono applicare l'intelligenza artificiale per ottenere numerosi vantaggi nel processo di produzione, ad esempio:

- Ottimizzazione dell'hardware per migliorare la velocità e la qualità di stampa

- Aumentare il processo decisionale umano, per determinare quali parti genereranno il maggior valore aziendale e quali parti specifiche sono i migliori candidati per essere stampati con varie tecniche di produzione additiva

- Generazione automatica di strumentazioni, attrezzature o maschere

- Simulazione di come le parti, prima di essere stampate, si comporteranno sotto carichi specifici

3. Cloud computing

Il cloud computing consente alle aziende di archiviare i file delle parti in inventari digitali, stampare su qualsiasi stampante 3D connessa alla rete, ricevere automaticamente gli aggiornamenti del software e accedere alle funzionalità basate sull'intelligenza artificiale delle stampanti.

4. Analisi dei dati

L'analisi dei dati fornisce alle aziende produttrici informazioni sull'uso della produzione additiva, come i tempi di stampa, le metriche di utilizzo, il consumo di materiale, le parti caricate a settimana, e altro ancora.

Produzione additiva e programmi governativi

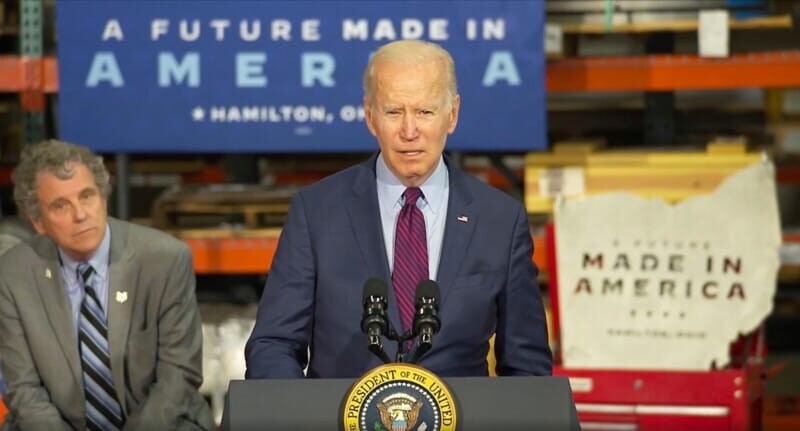

A maggio del 2022, l'amministrazione Biden ha annunciato l'iniziativa "Additive Manufacturing Forward" (AM Forward) negli Stati Uniti.

Il programma mira a utilizzare le attuali tecnologie avanzate di produzione additiva per migliorare la resilienza della catena di fornitura dei produttori americani.

Sette grandi produttori americani - GE Aviation, Raytheon, Siemens Energy, Lockheed Martin, Honeywell, Boeing e Northrop Grumman - hanno deciso di accelerare l'adozione della produzione additiva tra i loro fornitori di piccole e medie dimensioni. A tal fine, i produttori aumenteranno l'utilizzo di parti realizzate con la produzione additiva, fornendo al contempo assistenza tecnica, formazione e supporto all'implementazione.

Per ulteriori informazioni su come le aziende manifatturiere stanno utilizzando la produzione additiva per risolvere i problemi delle loro catene di fornitura, leggi questo articolo.

Approfondimenti

5 trasformazioni della catena di fornitura grazie alla stampa 3D

Additive Manufacturing in 2022: Why Additive, and Why Now?

AM Forward Program: Everything You Need To Know

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox