5 trasformazioni della catena di fornitura grazie alla stampa 3D

– Jeremy Haight, Principal Engineer per Additive Manufacturing & Advanced Concepts, Vestas“Forniamo l'articolo fisico quasi in tempo reale a un'ampia gamma di sedi. È qualcosa che si avvicina in un certo senso al teletrasporto.”

Basta consultare le principali testate giornalistiche per rendersene conto: le interruzioni della catena di fornitura sono ancora in corso su scala globale. Per le aziende manifatturiere di tutto il mondo, i problemi della catena di fornitura rappresentano una grave minaccia per la produttività e la capacità di rispettare le scadenze aziendali critiche.

Questi problemi sono persistenti e continuano a mettere in difficoltà le aziende di tutti i tipi e dimensioni, manifestandosi in qualsiasi modo, dalla carenza di tequila nel bar locale alla carenza di forniture mediche, fino ad aziende come Apple che perdono miliardi a causa della carenza di chip. La prognosi degli esperti è che i problemi esterni alla catena di fornitura probabilmente non scompariranno nel prossimo futuro.

Tuttavia, introducendo una piattaforma di stampa 3D professionale veloce e affidabile, le aziende manifatturiere possono aggirare molti di questi rischi, rendendo al contempo le loro catene di fornitura più serrate ed efficienti di prima, con un controllo totale.

Quindi, in che modo le aziende stanno utilizzando la stampa 3D per risolvere i problemi della catena di fornitura, reinventando al tempo stesso le loro catene di fornitura per essere più efficienti e meno soggette a interruzioni? Leggete questo articolo per scoprirlo, con 5 esempi reali di organizzazioni che vanno dall'esercito degli Stati Uniti ai produttori di parti di aerei e turbine eoliche.

In che modo la stampa 3D crea catene di fornitura resilienti?

I problemi della catena di fornitura per i produttori

Per le aziende produttrici, i problemi della catena di fornitura possono creare una serie di problemi importanti. Una logistica della catena di fornitura non ottimale può creare lead time che ostacolano la crescita e compromettono la capacità delle aziende di rispettare le scadenze critiche. Se è necessario sostituire una parte critica in fabbrica, le operazioni di produzione possono facilmente bloccarsi per tutto il tempo necessario a costruire, spedire, trasportare e ricevere la parte, spesso anche nell'ordine di mesi.

Per le organizzazioni che si affidano a fornitori esterni per la produzione di parti critiche per la catena di fornitura, il tempo e l'impegno che intercorrono tra l'identificazione della necessità e l'arrivo della parte finita sono notevoli. Gli ingegneri devono dedicare tempo alla stesura dei disegni, all'invio degli ordini di acquisto e alla gestione delle gare d'appalto con molteplici fornitori. Anche una volta che il terzista ha finito di fabbricare le parti, queste devono essere spedite nei siti specifici in cui sono necessarie.

Gravi ritardi possono derivare da un intoppo in qualsiasi punto di questo processo, come complicazioni nella spedizione o nella movimentazione, o da un fornitore a monte che sta andando incontro a una carenza di materiale. Se le parti ricevute contengono difetti o altri problemi di qualità, questo lungo e faticoso ciclo deve essere ripetuto, il che può portare a tempi di inattività prolungati o ad altre gravi conseguenze per l'azienda.

Strumenti per la gestione dei rischi della catena di fornitura

Le piattaforme di stampa 3D possono consentire ai produttori di aggirare questi ostacoli e incertezze. Con un modello di produzione distribuita basato su cloud, è possibile stampare rapidamente le parti giuste nei luoghi precisi in cui sono necessarie, quando sono necessarie. Le singole stampanti possono essere dislocate in diverse ubicazioni geografiche. Grazie al software di stampa 3D, le parti archiviate in un inventario digitale basato su cloud possono essere inviate per la stampa su qualsiasi stampante 3D presente all'interno della rete.

Con un semplice file CAD, i produttori possono passare dal progetto alla parte finita interamente all'interno dell'azienda, eliminando la dipendenza dai terzisti e i rischi associati, come i problemi di spedizione, le complicazioni logistiche e i problemi con i fornitori a monte che causano effetti a catena.

Aggirando di fatto alcune fasi della logistica tradizionale della catena di fornitura, come l'esigenza comune di ricevere spedizioni per ottenere le parti, la stampa 3D riduce il rischio associato di interruzioni della catena di fornitura. Per le parti che devono essere lavorate, l'utilizzo di un sistema di produzione additiva per la prototipazione rapida consentirà agli ingegneri di assicurare che la parte lavorata ricevuta alcuni mesi dopo funzioni come previsto.

Evitare le interruzioni della catena di fornitura con tecnologie rivoluzionarie

Con i progressi compiuti dalla produzione additiva e l'espansione delle capacità, la stampa 3D è in grado di risolvere un numero crescente di importanti problemi della catena di fornitura.

La carenza di alluminio potrebbe far salire i prezzi? Nessun problema: le moderne stampanti 3D professionali sono in grado di produrre materiali compositi più resistenti dell'alluminio, in un tempo che va da poche ore a pochi giorni. Grazie alla produzione distribuita resa possibile da reti di produzione basate su cloud e alla connettività delle stampanti 3D alle tecnologie dell'Industria 4.0, i lavori di stampa possono essere avviati da un operatore dall'altra parte del mondo ed essere visualizzati nel punto esatto in cui sono necessari.

La resistenza e le proprietà dei materiali delle attuali parti in composito rinforzat3 con fibra continua (CFR) ne fanno un sostituto più rapido, economico e semplice per quasi tutte le parti, anche quelle che devono soddisfare le esigenze delle applicazioni più specializzate. Questi compositi ad alte prestazioni possono sostituire molte parti che in precedenza erano realizzate da metalli lavorati.

Per le parti che devono essere realizzate in metallo, la tecnologia FFF (fabbricazione a fusione di filamento) rende la stampa 3D in metallo più accessibile, più sicura e più semplice per l'uso quotidiano rispetto alle altre stampanti 3D per metallo, che sono più costose, presentano difficoltà di gestione e rischi per la sicurezza associati all'uso di polvere sciolta, e richiedono operatori altamente qualificati.

1.) Vestas

Vestas, con sede in Danimarca, è un'azienda leader a livello mondiale nel settore dell'energia eolica che progetta, produce, installa ed effettua manutenzioni di turbine eoliche in tutto il mondo. Con aerogeneratori ubicati in 86 paesi, oggi Vestas è il più grande produttore al mondo di turbine eoliche e di pale per turbine eoliche onshore e offshore. Vestas opera in oltre 15 stabilimenti di produzione in tutto il mondo.

Nella classifica Global 100 di Corporate Knights delle 100 aziende più sostenibili, Vestas si è classificata al primo posto. L'azienda utilizza la produzione additiva per la sostenibilità nel suo obiettivo di decarbonizzazione con azzeramento delle emissioni nette entro il 2030 e prevede di produrre turbine eoliche a zero rifiuti entro il 2040.

La sfida della catena di fornitura:

Per Vestas, in ogni stabilimento di produzione e in ogni sito di installazione sono necessari molti strumenti e parti critiche. Strumenti come i calibri di ispezione sono necessari per garantire precisione e accuratezza nei processi di produzione e installazione. Vestas non può permettersi errori durante la produzione e l'installazione: le turbine eoliche sono macchine costose e i tempi di inattività possono essere onerosi.

Vestas ha storicamente esternalizzato la produzione di molte parti a diversi fornitori terzi in tutto il mondo. Per ogni parte vengono fornite istruzioni di produzione dettagliate, come i calibri di ispezione e gli strumenti di marcatura del centro superiore (TC). Le parti finite verrebbero poi inviate agli impianti di produzione e ai siti di installazione di Vestas.

Tuttavia, l'esternalizzazione della produzione di parti critiche ha creato alcuni problemi che hanno determinato ritardi nella consegna e nell'installazione del prodotto finale:

- Molti dei calibri di ispezione finiti forniti dai produttori terzi non erano conformi al 100% alle specifiche e non hanno superato il collaudo finale.

- La produzione è stata dispendiosa in termini di tempo e di costi per le parti che sono riuscite a superare il processo di ispezione specializzato. I lead time sono in media di circa 5 settimane per alcune parti e di almeno 12 settimane per altre.

La soluzione per la catena di fornitura:

Grazie alla resistenza e alle proprietà dei materiali delle parti in composito rinforzate con fibra continua (CFR) di Markforged realizzate con Onyx, molte parti che in precedenza venivano lavorate a macchina possono essere stampate in 3D in loco con una stampante 3D industriale Markforged (X7) invece di ricorrere a produttori terzi.

Vestas ha scelto la piattaforma Digital Forge basata su cloud per risolvere questi problemi della catena di fornitura con la produzione additiva e ha lanciato il suo programma di produzione digitale diretta (DDM) nel 2021. Grazie a una rete di stampanti 3D nelle diverse sedi di Vestas, collegate dal software per stampanti 3D Eiger™ di Markforged, i dipendenti di qualsiasi sede Vestas - con poca o nessuna esperienza di produzione additiva - possono accedere facilmente a un inventario digitale basato su cloud di oltre 2000 parti Vestas.

Grazie a questo archivio digitale, i dipendenti Vestas possono stampare parti di alta qualità in qualsiasi momento, ovunque nel mondo e senza bisogno di specialisti. Una volta stampate utilizzando le esatte specifiche digitali con l'accuratezza della Digital Forge, Vestas non deve preoccuparsi che le parti non superino i test di conformità. Vestas può verificare l'accuratezza dei propri utensili durante il processo di fabbricazione utilizzando il software Blacksmith™ per l'ispezione in-process, l'analisi e la reportistica.

I lead time si riducono drasticamente, passando da 5-12 settimane a soli 1-2 giorni. I costi per ogni parte sono stati drasticamente ridotti e le spese di spedizione e trasporto sono state eliminate.

2.) Esercito degli Stati Uniti

Il Fort Irwin National Training Center dell'Esercito degli Stati Uniti è un'importante base di addestramento per l'Esercito degli Stati Uniti. Con sede a San Bernardino, in California, l'NTC fornisce una formazione realistica alle unità congiunte e combinate al fine di preparare soldati e ufficiali dell'esercito americano per il combattimento. I soldati vengono addestrati per le missioni future, ovunque nel mondo.

La sfida della catena di fornitura:

Il Fort Irwin National Training Center richiede molte risorse specializzate, come veicoli e attrezzature di livello militare, per fornire un addestramento realistico sul campo di battaglia. L'attrezzatura è sottoposta a un'enorme usura a causa dell'uso ripetuto, poiché l'NTC addestra costantemente nuovi gruppi di soldati per le missioni.

Se una parte si rompe durante l'addestramento, significa che i soldati hanno semplicemente meno risorse da utilizzare nel centro di addestramento. Poiché il Fort Irwin National Training Center si trova in una località remota, le parti di ricambio avrebbero tempi di consegna fino a 3 mesi.

La rottura di una singola parte può avere gravi ripercussioni sulla qualità dell'addestramento di uno squadrone: anche un solo componente può rendere completamente inutilizzabile un'attrezzatura o un veicolo.

La soluzione per la catena di fornitura:

Con la stampa 3D in metallo (sistema Metal X), una stampante Markforged X3 e una stampante 3D desktop (Mark Two), portare la produzione additiva in loco a Fort Irwin attraverso la Digital Forge ha significato per l'NTC la possibilità di generare prontezza e garantire la disponibilità di attrezzature e veicoli da utilizzare nell'addestramento.

Le stampanti per compositi Markforged in dotazione all'Esercito degli Stati Uniti sono state utilizzate per stampare dispositivi di protezione individuale (DPI), parti di veicoli militari (staffe per tergicristalli, tappi per portelloni e altro), un assortimento di utensili e altre parti di produzione in volumi ridotti.

Un'applicazione specifica ha fatto risparmiare 244.000 dollari solo all'Esercito degli Stati Uniti: i tappi che si trovano sopra i veicoli, utilizzati in situazioni di scarsa illuminazione per aiutare il conducente a vedere di notte. Il tappo del portellone è una parte di ricambio critica in volumi ridotti per un componente specifico che non è in produzione e non è più disponibile. Senza la produzione additiva interna, la riproduzione di ogni tappo costerebbe circa 10.000 dollari e avrebbe un tempo di consegna di 3 mesi. Grazie alla Digital Forge, i tappi per portelloni possono essere stampati in Onyx per 230 dollari, o in acciaio inossidabile 17-4PH per 800 dollari.

3.) Automation Alley (Progetto DIAMOnD)

Automation Alley è un centro di conoscenza sull'Industria 4.0 senza scopo di lucro con sede a Troy, in Michigan. La loro missione è abbracciare la quarta rivoluzione industriale: aiutare le piccole e medie imprese manifatturiere locali del Michigan ad ampliare le loro attività di Industria 4.0 per innovare, aumentare la resilienza e migliorare l'agilità.

La sfida della catena di fornitura:

Per gran parte della pandemia globale in corso, gli sforzi per mitigare il COVID-19 sono stati ostacolati da lacune critiche nella catena di fornitura dei dispositivi di protezione individuale (DPI). Con i ritardi e le carenze della catena di fornitura ancora in corso nel 2022, è stato quasi impossibile produrre rapidamente le apparecchiature mediche in risposta a qualsiasi esigenza sensibile al fattore tempo.

Inoltre, in risposta a un'esigenza acuta, la produzione tempestiva di apparecchiature mediche non sarebbe possibile attraverso i processi produttivi tradizionali, che richiedono la realizzazione di utensili prima di poter avviare la produzione delle parti finite. Processi come lo stampaggio a iniezione richiederebbero settimane prima di poter avviare le prime fasi della produzione.

La soluzione per la catena di fornitura:

Automation Alley, utilizzando i finanziamenti del CARES ACT nel 2020 delle contee di Oakland e Macomb del Michigan, è riuscita ad avviare la più grande rete di produzione distribuita al mondo, nota come Progetto DIAMOnD (Distributed, Independent, Agile Manufacturing on Demand).

L'obiettivo del Progetto DIAMOnD è migliorare l'agilità e la resilienza dei produttori locali aiutandoli ad ampliare le loro attività di Industria 4.0, creando al contempo una rete di risposta alle emergenze su larga scala per la stampa di oggetti fisici su richiesta. Fornendo alle piccole e medie imprese del Michigan le stampanti 3D Markforged, i produttori potranno stampare apparecchiature mediche critiche (come i DPI per gli operatori sanitari di prima linea) quando saranno chiamati a farlo.

Nell'aprile del 2022 è stata attivata per la prima volta la rete di risposta alle emergenze composta da oltre 300 stampanti Markforged. La rete del Progetto DIAMOnD è stata utilizzata per produrre in massa lacci emostatici in Onyx, che sono stati poi spediti all'estero per aiutare gli ucraini bisognosi di assistenza medica.

Coordinare lavori di stampa di massa tra oltre 300 stampanti 3D sembra un compito arduo e complicato. Tuttavia, il software di stampa 3D che utilizza l'API Eiger Fleet ha reso tutto più semplice.

Eiger fornisce un archivio digitale per i file delle parti e Automation Alley è stata in grado di distribuire istantaneamente il progetto della clip per laccio emostatico in tutta la rete, aggiungendolo alla coda di ogni stampante con un semplice clic.

4.) Cabin Management Solutions

Cabin Management Solutions (CMS), con sede a Conroe, in Texas, è un'azienda aerospaziale che progetta e installa sistemi di controllo e intrattenimento in cabina per jet privati e d'affari di lusso. CMS collabora con società di manutenzione, riparazione e revisione (MRO) di aeromobili e con proprietari privati per fornire queste soluzioni su misura per gli interni degli aeromobili.

La sfida della catena di fornitura:

CSM è stata fondata per fornire un'alternativa rapida ed economicamente vantaggiosa ai lunghi lead time e ai costi elevati associati agli interventi di manutenzione, upgrade e sostituzione necessari per la gestione delle cabine all'interno degli aeromobili. Tuttavia, numerosi aspetti della loro attività richiedono molto tempo, il che può potenzialmente allungare le tempistiche dei progetti e i lead time per i clienti.

- Ogni lavoro personalizzato generalmente porta via molto tempo: spesso le parti devono essere progettate, fabbricate e inserite in layout di aeromobili preesistenti. Poiché non è raro che le richieste dei clienti cambino nel bel mezzo della produzione di queste parti, CMS deve comunque mantenere l'agilità necessaria per apportare modifiche al volo - i progetti dei clienti devono essere completati in modo tempestivo per sostenere la loro proposta di valore di lead time rapidi.

- Poiché molti dei lavori di riparazione e aggiornamento di CMS riguardano jet di lusso, questi progetti richiedono spesso parti e componenti specifici che sono stati ritirati dalla produzione.

- Ogni parte e materiale utilizzato da CMS nei suoi progetti deve essere accuratamente testato e riconducibile alla qualità per essere approvato dalla Federal Aviation Administration (FAA).

La soluzione per la catena di fornitura:

Con l'introduzione di una stampante 3D industriale Markforged X7 per produrre internamente le parti e i componenti necessari, Cabin Management Solutions ora può assumere un maggior numero di lavori e aumentare la velocità di completamento di ogni singolo progetto.

Stampando in Onyx FR rinforzato con fibra di carbonio sulla X7, è possibile produrre rapidamente parti finite. Anche per le applicazioni visibili di CMS, dove l'estetica è di primaria importanza, le parti stampate con la X7 non richiedono ulteriori post-lavorazioni.

– Jeff Pike, VP di Engineering, Cabin Management Solutions.“Altre stampanti non producono una finitura di qualità così elevata, il che comporta un'ulteriore post-lavorazione che il team di CMS riesce a evitare utilizzando la X7".

Inoltre, Onyx FR è un materiale ignifugo certificato UL 94 V-0. Le parti stampate in Onyx FR sono altamente resistenti, hanno un peso ridotto e presentano il necessario ritardo di fiamma per ottenere rapidamente la conformità FAA in ogni applicazione.

In un progetto particolare, CMS ha stampato oltre 100 parti diverse sulla sua X7 per un jet. Le parti comprendevano staffe regolabili per schermo tattile, pannelli per gli interruttori delle luci, caricatori USB-C e USB-A a scomparsa, un regolatore del clima dell'abitacolo, chiusure, pulsanti di rilascio e altro ancora.

5.) Nieka Systems

Nieka Systems è un produttore canadese di attrezzature per la preparazione di campioni di fusione di borato per clienti dell'industria mineraria e della produzione di cemento. Utilizzando le macchine Nieka, i campioni di minerale e cemento possono essere fusi in dischi di vetro in preparazione per un'analisi precisa della composizione e per assistere il controllo qualità.

Le macchine di Nieka funzionano mescolando e sciogliendo i campioni di materiale nel flusso di borato fuso in un crogiolo di platino a temperature superiori a 1000 gradi Celsius. Questi crogioli di platino sono sospesi su bruciatori a gas o elementi riscaldanti elettrici tramite sottili clip metalliche che collegano il crogiolo alla macchina. Quando il campione è completamente sciolto nel flusso, la macchina solleva i crogioli e versa il contenuto fuso in uno stampo di platino per raffreddarlo. Successivamente, i campioni preparati a temperatura ambiente possono essere rimossi e analizzati ai raggi X in una macchina separata.

La sfida della catena di fornitura:

Inizialmente, Nieka aveva affidato la produzione delle clip per crogiolo in Inconel a un'agenzia di servizi di terze parti per la stampa 3D. Tuttavia, i lead time erano lenti, molto variabili e difficili da prevedere.

Nieka era un'azienda in crescita: i suoi prodotti erano disponibili per i clienti di oltre 20 paesi in tutto il mondo. Ma a causa della lentezza dei lead time e delle incertezze associate all'utilizzo delle agenzie di servizi, Nieka ha dovuto affrontare crescenti incertezze sulla propria capacità di tenere il passo con la domanda globale dei propri prodotti.

La soluzione per la catena di fornitura:

Introducendo internamenrte la produzione additiva con il sistema Metal X, Nieka è stata in grado di produrre le sue clip per crogiolo in Inconel con lead time drasticamente ridotti, coerenti e prevedibili.

Dall'inizio alla fine, ogni lotto di clip per crogiolo in Inconel può essere prodotto e messo in uso in soli quattro giorni. Rispetto ai lead time medi di oltre quattro settimane per lotto dei produttori terzi, si tratta di una riduzione dell'86%.

La produzione di ogni lotto di clip per crogiolo è anche dieci volte più economica rispetto al prezzo dell'esternalizzazione della produzione al produttore terzo. Louis Croisetiere, fondatore di Nieka Systems, stima che Nieka risparmi in media 108.000 dollari CAD all'anno solo grazie a questa applicazione.

Per saperne di più sulla stampa 3D e sulle catene di fornitura

Industrial 3D Printing Allowed Manufacturers to Persevere Through COVID-19, According to New Research

Is Additive Manufacturing Changing the Prognosis of Supply Chain Disruptions?

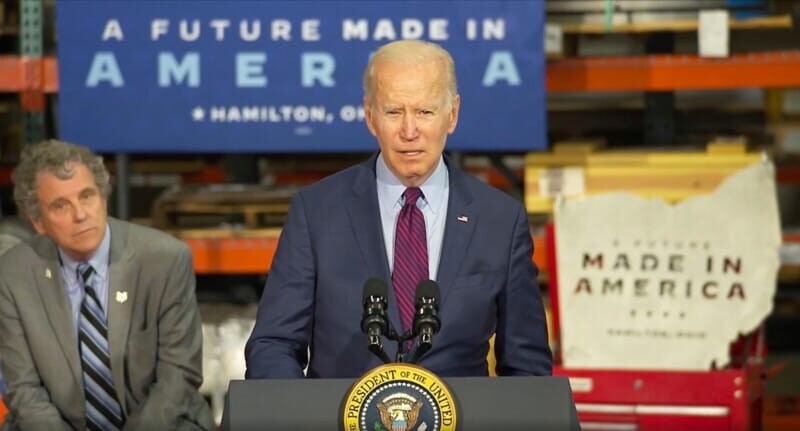

AM Forward Program: Everything You Need To Know

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox