Markforged Resources

Customer Success Stories

Learn

Blog

Customer Success Stories

Dixie Iron Works/MSI

Markforged industrial 3D printers have significantly enhanced Dixie Iron Works' manufacturing capabilities, enabling rapid and cost-effective production of high-quality parts. The adoption of printers like the X7 and Metal X has reduced production costs and minimized the need for extensive CNC machine setups. These advancements have improved Dixie Iron Works' ROI by lowering material costs and allowing for the efficient in-house production of customized components.

Learn

Blog

Customer Success Stories

SQP Engineering et Strada Percussion Drilling Systems

Découvrez comment SQP Engineering et Strada Percussion Drilling Systems ont amélioré la précision et l'efficacité de la mesure de l'usure des mèches grâce à la FX20™ et au matériau Onyx® de Markforged. En concevant et en imprimant en 3D des pieds à coulisse de précision, ils ont réduit les coûts d'outillage de 30 %. Le délai d'exécution est passé de 2 semaines à 2 jours.

Learn

Blog

Customer Success Stories

FESTO

Découvrez comment FESTO, l'un des principaux fournisseurs mondiaux de technologies d'automatisation, utilise les imprimantes 3D Markforged pour améliorer la fabrication de composants électroniques dans l'usine technologique. Cette étude de cas, présentée par nos partenaires revendeurs de Mark3D, met en évidence l'impact transformateur de la fabrication additive sur les processus traditionnels. Découvrez les avantages financiers et opérationnels que FESTO a réalisés en utilisant Markforged.

Learn

Blog

Customer Success Stories

BODUK Co., Ltd.

Découvrez comment BODUK Co., Ltd a amélioré ses opérations de fabrication de drones industriels. Grâce à Markforged, BODUK a pu réduire considérablement ses temps de production.

Learn

Blog

Customer Success Stories

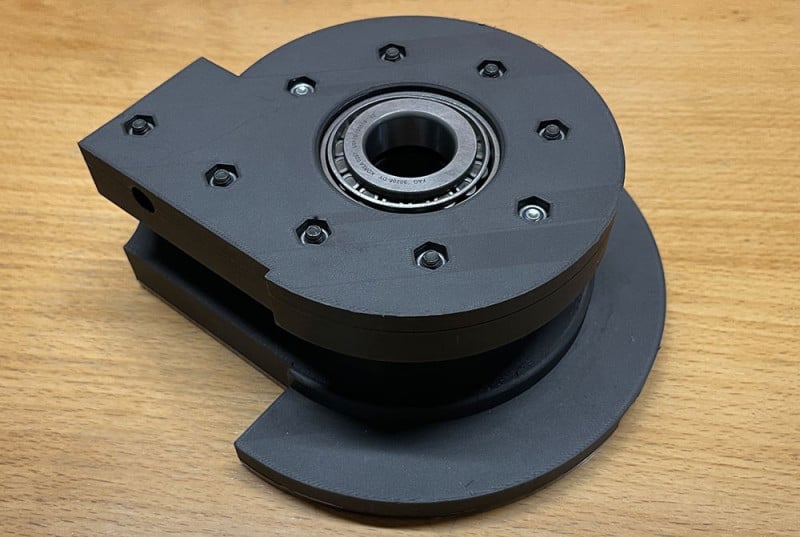

Toivalan Metalli

Toivalan Metalli, une entreprise finlandaise de métallurgie, utilise l'imprimante Markforged X7 pour créer des outillages de cintrage de tubes et des pièces à usage final, réduisant ainsi considérablement les coûts de production et les délais de fabrication pour les projets personnalisés et à faible volume.

Learn

Blog

Customer Success Stories

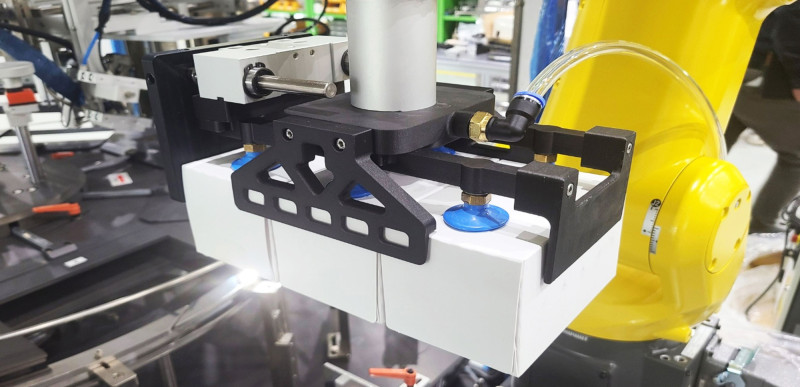

Harvestance

Harvestance améliore la robotique de la ligne de production en s'appuyant sur la technologie de Markforged pour créer des préhenseurs avec aspiration sous vide personnalisés, légers et résistants pour les robots collaboratifs. Ces préhenseurs avancés réduisent le poids de 80 % par rapport aux modèles conventionnels, ce qui améliore considérablement les performances et l'efficacité énergétique du robot, tout en réduisant les délais de livraison de plusieurs semaines à quelques jours seulement.

Learn

Blog

Customer Success Stories

Vogel Druck

Vogel Druck a amélioré ses services d'impression en intégrant les imprimantes 3D Mark Two de Markforged, ce qui permet de produire rapidement des pièces de rechange et de réduire les coûts opérationnels. Cette démarche stratégique témoigne de l'approche proactive de l'entreprise visant à tirer parti de la fabrication additive pour gagner en efficacité et réaliser des économies.

Learn

Blog

Customer Success Stories

AMPC

Découvrez comment l'Australian Meat Processor Corporation (AMPC) transforme l'industrie de la transformation de la viande en s'appuyant sur la technologie de fabrication additive de Markforged. Cette collaboration innovante garantit un fonctionnement continu des équipements, en minimisant les temps d'arrêt et en réduisant considérablement les coûts grâce à la production à la demande de pièces critiques.

Learn

Blog

Customer Success Stories

Goierri Eskola

L'institution éducative Goierri Eskola, située dans le Pays basque en Espagne, a considérablement renforcé ses capacités de formation et sa collaboration avec l'industrie en intégrant le système Markforged Metal X dans son programme.

Learn

Blog

Customer Success Stories

PTI Tech

PTI Tech utilise la technologie de jet d'agent liant métallique de Markforged pour accélérer le prototypage MIM, réduisant ainsi considérablement le temps de développement et les coûts pour les assemblages de boutons d'ascenseur hautement précis et durables. Cette approche innovante contourne les outils de pré-production traditionnels, permettant un prototypage rapide et une validation efficace de la conception.