Toivalan Metalli

LE CLIENT

Un groupe intègre, une qualité sans compromis et une approche orientée vers les solutions.

Toivalan Metalli est fidèle à sa mission depuis 1978. Aucun travail sur le métal n'a jamais été trop grand ou trop petit pour lui. Il dispose des outillages et de la flexibilité nécessaires pour répondre aux besoins en composants personnalisés de ses clients. Parmi le large éventail de services qu'il propose, on trouve notamment des services de découpe au laser, le cintrage de tuyaux et le soudage. Sa clientèle comprend notamment des entreprises de construction et de fabrication d'ascenseurs, ainsi que des fabricants de machines, de protections contre les intempéries et de meubles.

Toivalan est un atelier d'usinage finlandais bien établi dont les principaux clients sont des fabricants de machines, des ateliers de construction et l'industrie minière. Ne se reposant jamais sur ses lauriers, il n’a cessé de développer ses activités au cours des dernières décennies.

Le client occupe une place centrale au sein de l’entreprise, ce qui se traduit principalement par une volonté profonde de la part de ses équipes d'être à l’écoute des clients et de fournir un service flexible, de qualité et fiable.

LE DÉFI

Son partenaire de solutions, Vossi Group, a créé une solution viable lui permettant à la fois d'être indépendant et de contrôler la validation du procédé et de la conception pour le remplacement de l'outillage en acier.

De nos jours, pour survivre et prospérer dans le secteur du service, il est important d’avoir la capacité de rester à la pointe en matière d’équipement industriel et de son développement. Toivalan Metalli a toujours investi dans des technologies de fabrication avancées. Ces dernières années, le groupe a réalisé d'importants investissements dans des technologies de fabrication polyvalentes, notamment le laser à fibre, le meulage sur disque, les machines de tournage des arêtes, les machines de cintrage des tuyaux à commande numérique et les machines de formage des extrémités des tuyaux, ce qui leur a permis de passer à la vitesse supérieure.

Malgré son investissement dans de nouvelles machines de pointe, un problème majeur subsistait : son incapacité à prendre en charge des projets personnalisés de faible volume. Pour de nombreux travaux nécessitant un outillage de cintrage différent, le coût d'une pièce peut atteindre jusqu'à 4 000 euros, en raison de la nécessité d'acheter des outils de cintrage de tubes spécifiques auprès des principaux fournisseurs. Cela s'avérait non seulement coûteux, mais surtout cela ralentissait les projets en raison des dépendances et des chaînes d'approvisionnement associées.

– Toni Pasanen, GÉRANT, ATELIER DE SOUDURE TOIVALAN METALLI“Avant d'adopter la fabrication additive (FA), lorsque les clients nous demandaient des dimensions spéciales, il y avait beaucoup d'approximations. Il nous arrivait même de devoir refuser un projet. Aujourd'hui, nous avons complètement changé notre façon d'envisager les demandes. Nous pouvons facilement créer un prototype et voir s’il s’adapte à la canalisation. Nous l'utilisons même pour les pièces à usage final."

LA SOLUTION

Diamètre de l'outillage, épaisseur de la paroi et rayon*

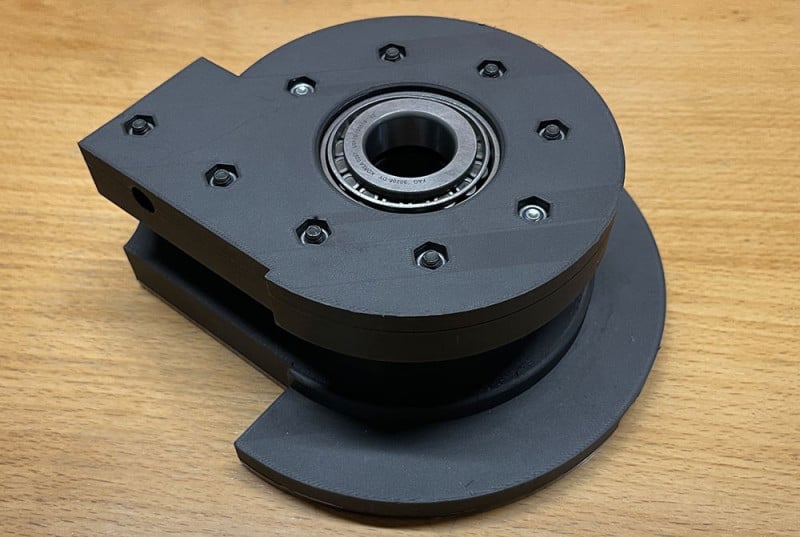

Au lieu de payer le prix fort pour des prototypes en acier qui seront peu utilisés, Toivalan Metalli a désormais la possibilité d'imprimer des outillages sur son imprimante Markforged ® X7 - des outillages suffisamment solides pour supporter plusieurs cycles de pliage avant de devoir acheter l'outil final. À l'origine, les outillages sur mesure devaient supporter une dizaine de cycles de pliage. Cependant, en adaptant la conception et en intégrant le matériel disponible sur le marché, ils réalisent aujourd'hui près de 500 cycles, avec des tubes d'acier de 25 à 30 mm de diamètre et de 1,5 mm d'épaisseur de paroi, avec une courbure de 70 mm.

Toivalan Metalli utilise principalement sa X7 pour produire des outillages de cintrage de tubes. Auparavant, ils achetaient leurs outillages de pliage auprès de fabricants d'équipements d'origine (OEM), pour un coût d'environ 4 000 euros, avec un délai de livraison pouvant aller jusqu'à six semaines.

Avant d'utiliser la X7, Toivalan Metalli commandait jusqu'à quatre outils différents par an et ne prenait en charge que les travaux à fort volume qui justifiaient des coûts d'outillage élevés. Désormais, ils ont la possibilité d'imprimer leurs propres prototypes fonctionnels d'outillage de cintrage pour une production en faible quantité, en fonction de leurs besoins. En imprimant les outillages sur la X7, le prix par pièce a considérablement baissé pour atteindre 300 à 400 euros, avec un délai maximum d'une semaine seulement.

*Ces trois paramètres varient en fonction des besoins du client.

« Le seuil est minimal. La X7 est simple à utiliser et la formation de base peut se réaliser en un seul jour. »– Toni Pasanen, GÉRANT, ATELIER DE SOUDURE TOIVALAN METALLI

CONCLUSIONS

Quels sont donc les principaux avantages pour Toivalan Metalli ?

- Réduction des coûts de 90 %

- Réductions considérables des délais de livraison grâce à son inventaire numérique dans Eiger

- Réduction du temps de réaction (temps de réalisation) aux demandes personnalisées

- Nouvelles sources de revenus pour les séries de faible volume

DEMAIN

Toivalan Metalli continue de se développer avec l'aide de la Digital Forge. Il a également augmenté la résistance de ses outillages imprimés en intégrant des boulons dans la conception et en les renforçant avec de la fibre de carbone continue.

En adoptant la fabrication additive, Toivalan Metalli a été en mesure de saisir davantage d'opportunités à faible volume. Depuis qu’il a fait l’acquisition de l’imprimante, il y a trois ans, il a saisi des opportunités et généré des dizaines de milliers d'euros de revenus supplémentaires, ce qui était auparavant infaisable sans la possibilité de créer des outillages personnalisés.

Pour Toivalan Metalli, la X7 continuera à offrir de meilleures solutions à ses clients. Grâce à sa capacité à réagir rapidement et à imprimer un large éventail de pièces de qualité, ses clients peuvent désormais obtenir des pièces difficiles à se procurer autrement, et accéder à des pièces usinables plus rapidement et à un coût nettement inférieur, sans compromis sur la qualité.

Comment se présente l'avenir pour Toivalan Metalli ? Ce groupe pionnier d'experts finlandais prévoit d'introduire encore plus de nouvelles applications dans ses ateliers, depuis l'outillage pour les presses plieuses jusqu’aux fixations pour le soudage, et bien d'autres encore.

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox