Markforged Resources

Customer Success Stories

Learn

Blog

Customer Success Stories

Dixie Iron Works/MSI

Markforged industrial 3D printers have significantly enhanced Dixie Iron Works' manufacturing capabilities, enabling rapid and cost-effective production of high-quality parts. The adoption of printers like the X7 and Metal X has reduced production costs and minimized the need for extensive CNC machine setups. These advancements have improved Dixie Iron Works' ROI by lowering material costs and allowing for the efficient in-house production of customized components.

Learn

Blog

Customer Success Stories

SQP Engineering y Strada Percussion Drilling Systems

Descubra cómo SQP Engineering y Strada Percussion Drilling Systems mejoraron la precisión y eficacia de la medición del desgaste de las brocas con la FX20™ de Markforged y el material Onyx®. Al diseñar e imprimir en 3D los calibres de precisión, redujeron los costes de las herramientas en un 30 % y el plazo de entrega pasó de 2 semanas a 2 días.

Learn

Blog

Customer Success Stories

FESTO

Descubra cómo FESTO, proveedor líder mundial de tecnología de automatización, utiliza las impresoras 3D de Markforged para mejorar su fabricación de componentes electrónicos en la planta tecnológica de Scharnhausen. Este caso práctico, presentado por nuestros socios distribuidores de Mark3D, destaca el impacto transformador de la fabricación aditiva en los procesos tradicionales. Conozca los beneficios financieros y operativos que FESTO ha obtenido utilizando Markforged.

Learn

Blog

Customer Success Stories

BODUK Co., Ltd.

Descubra cómo BODUK Co. ha mejorado sus operaciones de fabricación de drones industriales. Utilizando Markforged, BODUK ha logrado una reducción significativa de los tiempos de producción.

Learn

Blog

Customer Success Stories

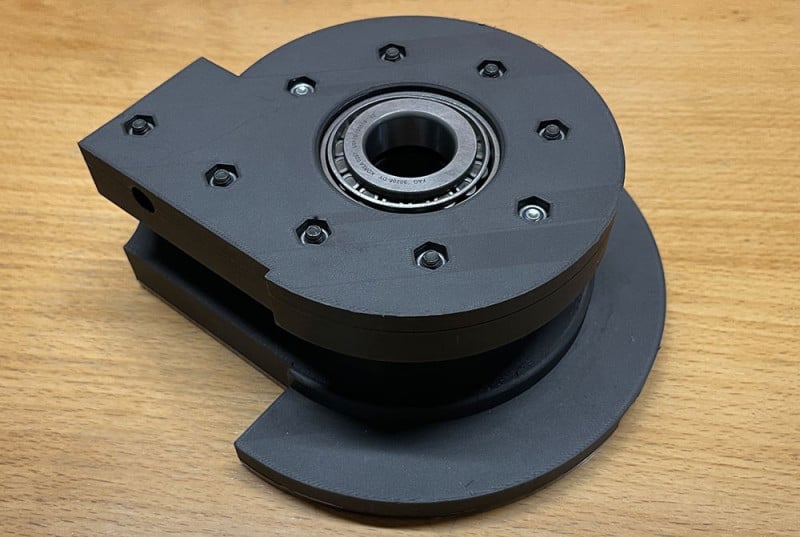

Toivalan Metalli

Toivalan Metalli es una empresa finlandesa de metalurgia que utiliza la impresora X7 de Markforged para crear herramientas de curvado de tubos y piezas de uso final, lo que le permite reducir sustancialmente los costes de producción y los plazos de entrega de proyectos personalizados y de bajo volumen.

Learn

Blog

Customer Success Stories

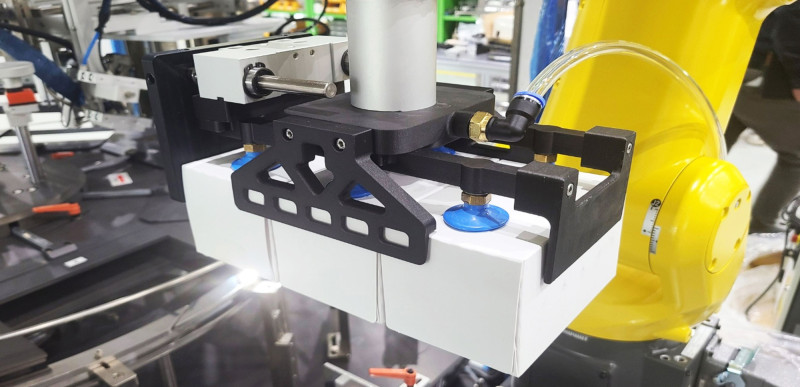

Harvestance

Harvestance mejora la robótica de las líneas de producción utilizando la tecnología de Markforged para crear pinzas de vacío personalizadas, ligeras y resistentes para robots colaborativos. Estas modernas pinzas reducen el peso en un 80 % en comparación con los modelos convencionales, mejorando significativamente el rendimiento del robot y la eficiencia energética, además de reducir los plazos de entrega de semanas a unos pocos días.

Learn

Blog

Customer Success Stories

Vogel Druck

Vogel Druck mejoró sus servicios de impresión incorporando las impresoras 3D Mark Two de Markforged para producir piezas de recambio con rapidez y reducir los costes operativos. Este movimiento estratégico demuestra el enfoque proactivo de la empresa a la hora de utilizar la fabricación aditiva para lograr una mayor eficiencia y ahorro de costes.

Learn

Blog

Customer Success Stories

AMPC

Descubra cómo Australian Meat Processor Corporation (AMPC) moderniza el sector de la transformación cárnica mediante la tecnología de fabricación aditiva de Markforged. Esta innovadora colaboración garantiza el funcionamiento continuo de los equipos, minimizando el tiempo de inactividad y reduciendo considerablemente los costes gracias a la producción bajo demanda de piezas críticas.

Learn

Blog

Customer Success Stories

Goierri Eskola

La institución educativa Goierri Eskola, ubicada en el País Vasco de España, ha avanzado significativamente en sus capacidades de formación y colaboración con la industria al integrar el sistema Markforged Metal X en su plan de estudios.

Learn

Blog

Customer Success Stories

PTI Tech

PTI Tech utiliza la tecnología de jet de agente ligante metálico de Markforged para acelerar la prototipación MIM, reduciendo significativamente el tiempo y el costo de desarrollo para ensamblajes de botones de elevador de alta precisión y durabilidad. Este enfoque innovador evita el uso de herramientas tradicionales de preproducción, lo que permite una rápida prototipación y una eficiente validación de diseño.