Vestas

Vestas è leader globale nell'energia eolica. Con oltre 151 gigawatt (GW) di turbine eoliche in 86 paesi, Vestas ha installato più impianti di energia eolica di tutti i suoi concorrenti.

Nel 2022 Vestas è stata nominata l'azienda più sostenibile al mondo nella classifica Corporate Knights’ Global 100.

La strategia di sostenibilità di Vestas prevede la produzione di turbine eoliche a zero rifiuti entro il 2040.

La produzione additiva sta contribuendo ad aiutare Vestas a raggiungere il suo obiettivo di sostenibilità in termini di decarbonizzazione, ossia raggiungere emissioni nette di carbonio pari a zero entro il 2030.

IL CLIENTE

Le turbine eoliche rappresentano senza dubbio la più imponente applicazione nel settore delle tecnologie energetiche alternative. Con torri che svettano ad altezze comprese tra i 137 e i 259 m e un diametro del rotore che va dai 109 ai 236 m, le turbine dominano il paesaggio circostante e sono spesso visibili a chilometri di distanza. Se vi è mai capitato di vedere una turbina eolica, esiste una probabilità molto alta che sia stata fabbricata da Vestas.

Vestas ha avviato la sua attività dopo la seconda guerra mondiale in Danimarca, come piccola azienda a conduzione familiare. Per molti anni la società si è occupata della costruzione e commercializzazione dei componenti idraulici per autocarri leggeri. Negli anni Settanta ha iniziato a sviluppare soluzioni energetiche alternative, realizzando la propria prima turbina eolica commerciale nel 1979. Concentrandosi esclusivamente sulla produzione di turbine eoliche dal 1989, l'azienda si occupa della progettazione, fabbricazione, installazione e assistenza delle turbine eoliche in tutto il mondo. Oggi Vestas è il più grande produttore al mondo di turbine eoliche e di pale per turbine eoliche onshore e offshore. L'azienda ha sede in Danimarca e vanta diversi uffici regionali e oltre 15 impianti di produzione in tutto il mondo.

LA SFIDA

Le turbine eoliche sono macchine imponenti e costose che devono funzionare in modo affidabile con tempi di inattività minimi per poter garantire la massima efficienza possibile. Ciò significa che non c'è spazio per errori durante le fasi di produzione e installazione. Pertanto, Vestas si affida a numerosi calibri di collaudo all'interno dei suoi stabilimenti di produzione e siti di installazione. Per la fabbricazione di questi strumenti critici, l'azienda si è da sempre affidata a numerosi fornitori in tutto il mondo basandosi su istruzioni di fabbricazione dettagliate. Le parti finite venivano spedite ai vari siti di Vestas, ispezionate per verificarne la conformità e - una volta approvate - messe in uso. Purtroppo, alcune delle parti finite fornite dai produttori locali non erano conformi al 100% alle specifiche e non hanno superato il collaudo finale. Questo ha causato ritardi nella consegna e nell'installazione del prodotto finale.

Anche quando le parti superavano il collaudo specialistico, molte di esse venivano realizzate con materie prime e metodi di lavorazione tradizionali molto dispendiosi in termini di tempo e costi. Prendiamo, ad esempio, gli strumenti per marcatura in alto al centro. La produzione di questi strumenti critici - utilizzati da Vestas per marcare l'estremità della radice delle pale delle turbine e allineare l'inclinazione - richiede in genere cinque settimane circa. Come se non bastasse, per via dei limiti di progettazione delle lavorazioni, il team di Vestas doveva ordinare più versioni dello strumento di marcatura per rispondere alle esigenze di una varietà di pale. Oppure, prendiamo ad esempio i recettori posti all'estremità delle pale per proteggerle dai danni causati dai fulmini. Questi recettori sono realizzati in alluminio con un processo di produzione sottrattiva che richiede un minimo di 12 settimane.

– Jeremy Haight, Principal Engineer, Additive Manufacturing & Advanced Concepts, Vestas“Vestas sta democratizzando la produzione ponendola nelle mani degli utenti finali, pur mantenendo un modello di controllo ingegneristico centralizzato."

LA SOLUZIONE

Il team Vestas ha iniziato a cercare metodi alternativi per migliorare il processo di produzione generale. Utilizzando Digital Forge, la piattaforma Markforged per la produzione additiva su cloud, basata sull'intelligenza artificiale, nel 2021 Vestas ha lanciato con successo il suo programma di produzione diretta digitale (DDM). Il programma affranca i processi produttivi dalla dipendenza da fornitori esterni e fornisce una base di conoscenze a supporto della collaborazione.

Il programma DDM include già oltre 2000 parti Vestas memorizzate in Eiger™, l'archivio digitale basato su cloud di Markforged. Questo consente ai dipendenti di tutte le sedi Vestas - anche quelli con nessuna o scarse competenze nell'ambito della produzione additiva - di cercare rapidamente e stampare un numero illimitato di parti in composito con rinforzo in fibra sulla loro stampante locale X7™ e parti in composito sulle loro stampanti 3D Onyx One™. Jeremy Haight, Principal Engineer - Additive Manufacturing & Advanced Concepts in Vestas, dichiara: “Il nostro approccio è end-to-end. Forniamo l'articolo fisico quasi in tempo reale a un'ampia gamma di sedi. È qualcosa che si avvicina in un certo senso al teletrasporto.” Grazie al nostro archivio, il team Vestas sa di poter ottenere parti coerenti e conformi alle specifiche in qualsiasi momento, ovunque nel mondo, senza la necessità di specialisti nelle strutture globali. Questo sistema ci ha consentito di ridurre notevolmente i costi di spedizione e trasporto, oltre ai lead time della produzione.

Alcuni esempi del funzionamento di DDM vengono forniti dai summenzionati strumenti di marcatura centrale in alto e recettori di protezione dai fulmini delle pale eoliche. Se in passato ci volevano settimane e migliaia di dollari per produrre lo strumento di marcatura, adesso bastano solo pochi giorni. E dal momento che lo strumento viene stampato utilizzando l'Onyx rinforzato in fibra, un materiale con mescola in nylon leggero e durevole, le parti, che in precedenza erano in metallo, ora pesano l'85% in meno rispetto al passato. Inoltre i siti locali di produzione delle pale saranno in grado di stampare in 3D con il rame i recettori per la protezione dai fulmini, in funzione delle esigenze. Vestas stima che, una volta implementati, ci vorranno circa due giorni per realizzare ciascuno di questi recettori.

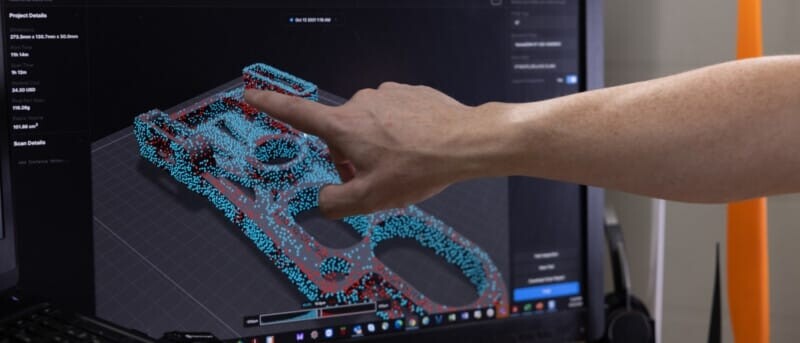

Cosa ancora più importante, il team Vestas non dovrà più preoccuparsi che queste e altre parti non superino i test di conformità poiché vengono stampate su richiesta e internamente utilizzando specifiche digitali esatte. Inoltre, l'accuratezza degli strumenti viene verificata utilizzando il software Blacksmith™ di Markforged per l'ispezione, l'analisi e il reporting in-process.

– Jeremy Haight, Principal Engineer, Additive Manufacturing & Advanced Concepts, Vestas“Abbiamo scelto Markforged perché era l'azienda maggiormente capace di fornire la soluzione end-to-end di cui avevamo bisogno per realizzare la nostra visione nell'ambito della produzione diretta digitale.”

IL FUTURO

Per Vestas la produzione digitale diretta è fondamentale per garantire lo sviluppo di nuovi prodotti e la disponibilità di strumenti e parti finite all'interno di tutte le sedi della sua attività. Nel 2022 l'azienda inizierà a implementare la produzione digitale diretta per i calibri di collaudo, oltre che per le sue pale eoliche, in modo da facilitare la produzione di calibri on-demand in tutti i suoi 23 stabilimenti di produzione. Vestas ha collaborato inoltre con Wurth per sviluppare un ecosistema per la produzione additiva e gestire un inventario delle parti di ricambio realizzate con la piattaforma Digital Forge per supportare le attività di manutenzione, riparazione e operatività (MRO) per l'assistenza sul campo locale e altri fornitori.

Una volta completata l'implementazione iniziale, Vestas si occuperà di implementare un processo end-to-end più vasto nei suoi siti. Questo ecosistema consente a ogni membro dei team di qualsiasi sito Vestas che abbia le autorizzazioni necessarie di scansionare con facilità un codice parte o cercare una parte nei sistemi EAM (Enterprise Asset Management) ed ERP (Enterprise Resource Planning), e inviarli automaticamente alla corretta stampante 3D locale. Questo controllo centralizzato di utenti, stampanti e ispezione delle parti, reso possibile grazie all'utilizzo di Blacksmith e Eiger Fleet™, garantirà che le parti finite e gli strumenti di alta qualità e a elevate prestazioni svolgano le funzioni per cui sono stati progettati. Quanto più Vestas porta la produzione all'interno dell'azienda attraverso la produzione additiva, tanto più velocemente i suoi prodotti raggiungono il mercato, e maggiori sono i risparmi in termini di tempo e denaro.

Markforged Partner

Würth

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox