Vestas

Vestas 是风能领域的全球领导者,其业务遍及 86 个国家/地区,安装的风力涡轮机已超过 151 千兆瓦 (GW),风电装机量已超过其竞争对手。

根据 Corporate Knights 的全球 100 强排名,Vestas 被评为 2022 年全球最具可持续性的公司。

Vestas 可持续发展战略设定了到 2040 年生产零废物风力涡轮机的目标。

增材制造正在帮助 Vestas 实现到 2030 年达到净零排放的可持续发展目标。

客户简介

谈到替代能源技术,风力涡轮机最容易辨认。它们安装在 137-259 m (450-850 ft) 的高空,转子直径为 109-236 m (360-774 ft),在周围环境中如鹤立鸡群,往往在数英里之外就能看到。如果你曾经见过风力涡轮机,那么它很可能就是 Vestas 制造的。

Vestas 在第二次世界大战后成立于丹麦,当时是一家由家族经营的小型制造公司。多年来,该公司一直生产和供应用于轻型卡车的液压系统。20 世纪 70 年代,公司开始开发替代能源解决方案,并于 1979 年制造了第一台商用风力涡轮机。自 1989 年起,公司专注于风力涡轮机的生产,在全球范围内设计、制造和安装风力涡轮机并提供运维服务。如今,Vestas 已成为全球最大的陆上和海上风力涡轮机及风力涡轮机叶片制造商。公司总部位于丹麦,在全球设有多个地区办事处,并开设了 15 家以上的制造工厂。

挑战

风力涡轮机不仅体积庞大而且成本高昂,必须以最短的停机时间可靠运行,才能尽可能发挥作用。这意味着在制造和安装过程中不允许出现任何误差。因此,Vestas 在其制造工厂和安装现场需要使用大量的检测量规。传统上,这些关键工具都是根据详细的制造说明从世界各地的多家供应商采购的。成品零件将被送往 Vestas 的各个现场,经检测符合规范并获得批准后,才能投入使用。遗憾的是,当地制造商提供的部分成品零件并非 100% 符合规范,因此未通过最终检测,最终导致最终产品交付和安装延迟。

即使零件通过了专门的检测流程,其中的大部分也是使用耗时且成本高昂的传统机械加工方法和原材料制造的。以顶部中心 (TC) 标记工具为例。在 Vestas,这些关键工具用于在涡轮机叶片根部做标记以对准桨距,而生产这些关键工具通常需要五周左右。更糟糕的是,由于机械加工的工具存在局限性,Vestas 团队需要订购多个版本的 TC 标记工具,以适应各种叶片。再如,用于减少雷击损害的避雷针接闪器。如果采用减材制造技术以铝制造,至少需要 12 周的时间才能生产出来。

– Jeremy Haight,Vestas 增材制造和高级概念首席工程师“Vestas 正普及这种制造方式,将其转交到最终用户手中,同时保持集中式工程控制模式。”

解决方案

Vestas 团队开始研究其他方法,以期改进整体制造流程。该公司利用 Markforged 基于云的、由 AI 技术提供支持的 Digital Forge 增材制造平台,于 2021 年成功启动了其直接数字制造 (DDM) 计划。该计划使制造流程不再依赖外部供应商,并提供了知识库以便开展协作。

DDM 计划已经纳入存储在 Markforged Eiger™ 基于云的数字化存储库中的 2000 多个 Vestas 零件。这样,Vestas 任何分支机构的员工,几乎不需要具备增材制造专业知识,就可以快速搜索出任意数量的纤维增强复合材料零件或一般复合材料零件,并分别在本地 X7™ 打印机和 Onyx One™ 3D 打印机上打印出来。Vestas 增材制造和高级概念首席工程师 Jeremy Haight 表示,“我们使用的是端到端方案,可以近乎实时地为各分支机构提供实际零件。我想这是最接近瞬间转移的事情了。”借助该存储库,Vestas 团队认识到,他们可以在世界任何地方随时获得一致、符合规格的零件,而无需在其全球设施中配备专业人员。这大大降低了运输和货运成本,缩短了制造交付周期。

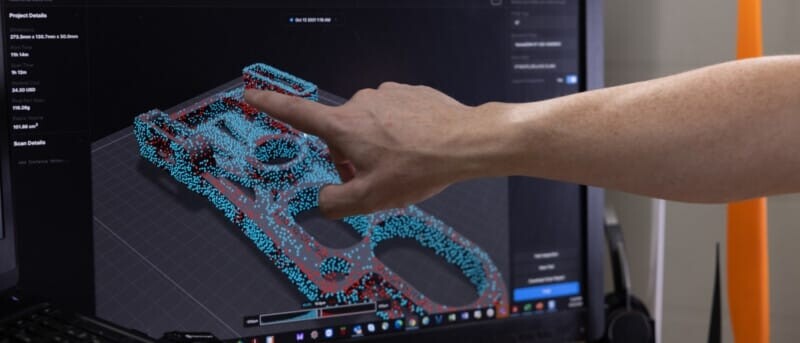

从前文提到的 TC 标记工具和避雷针接闪器示例,我们就可以了解 DDM 所发挥的作用。以前,TC 标记工具需要花费数周时间和数千美元才能生产出来,而现在仅需几天即可制作完成。而且,该工具是使用纤维增强 Onyx 材料打印的,而这种尼龙混合材料耐用、重量轻,因此零件重量相比以前的金属零件减轻了 85%。对于避雷针接闪器,当地叶片制造厂可以在需要时采用 3D 打印技术以铜材料进行生产。据 Vestas 估计,一旦需要使用接闪器,每个接闪器的制造时间大约为两天。最重要的是,Vestas 团队无需再担心这些或任何其他零件因不符合规范而无法通过测试,因为这些零件都是依据精确的数字化规范在内部按需打印的。此外,还可以使用 Markforged Blacksmith™ 进行过程中检测、分析和报告,对工具的精度进行验证。

– Jeremy Haight,Vestas 增材制造和高级概念首席工程师“我们之所以选择 Markforged,是因为他们最有能力提供我们实现 DDM 愿景所需的端到端解决方案。”

未来展望

Vestas 认为,DDM 对于开发新产品以及保证工具和最终零件在整个业务流程中的可用性至关重要。2022 年,该公司开始将 DDM 推广至叶片之外的其他零件的检测量规工具生产,以期推动其所有 23 个制造工厂实现检测量规的按需生产。此外,Vestas 还与 Würth 合作,共同构建增材制造生态系统,并使用 Digital Forge 平台管理制造的备件库存,为当地现场支持供应商和其他供应商执行维护、维修和运营 (MRO) 提供支持。

初步推广完成后,Vestas 将开始专注于在其工厂实施更深入的端到端流程。该公司正在简化操作流程,确保 Vestas 任意工厂拥有适当权限的个人都能轻松地扫描零件代码或在企业资产管理 (EAM) 和企业资源规划 (ERP) 系统中搜索零件,然后将其自动发送到适合的本地 3D 打印机。使用 Blacksmith 和 Eiger Fleet™ 对用户、打印机和零件检测流程进行集中控制,将确保制造出高质量、高性能的工具和最终零件,使其能够发挥预期作用。Vestas 通过增材制造实现内部生产的次数越多,其产品进入市场的速度就越快,在此过程中节省的时间和资金也就越多。

Markforged 合作伙伴

Würth

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

不错过任何一篇文章

订阅以在您的收件箱中获取新的 Markforged 内容