Nuovi strumenti per personalizzare il layout della fibra per una resistenza efficiente sotto il profilo dei costi

Il rinforzo delle parti stampate in 3D con fibre continue, come la fibra di vetro o di carbonio, è una capacità di produzione molto apprezzata. Permette di stampare facilmente parti molto più rigide e resistenti di quelle realizzate solo con la plastica. Quando si aggiunge la fibra a una parte, gli utenti devono prendere alcune decisioni: il tipo di riempimento concentrico o isotropico, la quantità di fibra da utilizzare e la posizione della fibra nella parte.

Mentre le impostazioni predefinite della fibra si adattano bene per molte applicazioni, alcuni scenari richiedono il posizionamento manuale della fibra. Gli override della fibra garantiscono un maggiore controllo sul posizionamento della fibra, consentendo agli utenti di personalizzare le impostazioni della fibra per strati specifici.

Storicamente, queste impostazioni personalizzate di override della fibra potevano essere applicate solo a interi strati. Per rispondere a questa sfida, annunciamo una nuova funzionalità, l'override sketching della fibra, che consente agli utenti di controllare il posizionamento della fibra all'interno di ogni strato.

Perché utilizzare l'override sketching della fibra?

Questa nuova funzionalità offre un maggiore controllo sull'instradamento della fibra. Gli utenti possono rinforzare selettivamente le feature chiave delle loro parti senza rinforzare l'intera parte o strato. Ciò consente un utilizzo più efficiente delle fibre continue, che a sua volta può ridurre i costi dei materiali.

Il flusso di lavoro è semplice: si crea un override della fibra, si aggiunge uno schizzo e l'instradamento della fibra si aggiorna automaticamente.

L'uso di Simulation in tandem con questa nuova funzionalità può accelerare il processo di individuazione e convalida della quantità di fibra necessaria a garantire le prestazioni della parte.

Esempio di flusso di lavoro

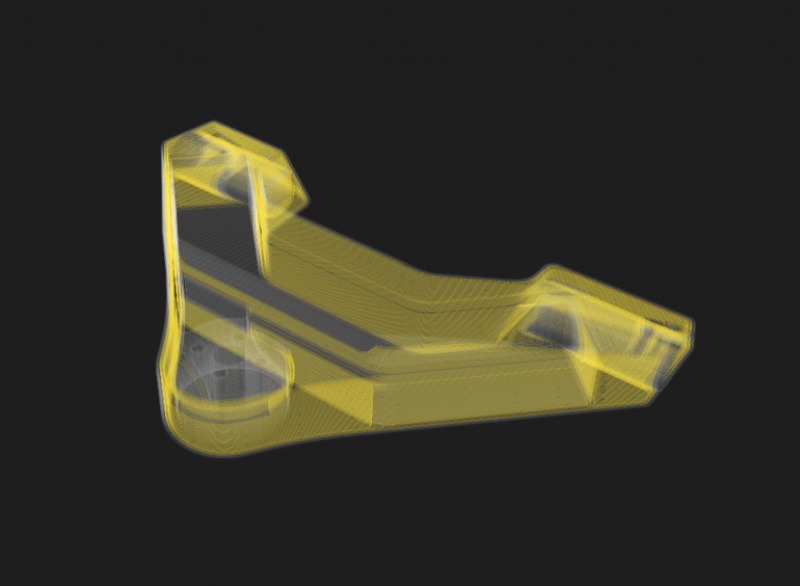

Prendiamo, ad esempio, il pezzo mostrato in basso, un dispositivo per una breadboard ottica.

L'obiettivo è capire quali impostazioni di stampa consentono di ottenere un pezzo che soddisfi o superi i requisiti del fattore di sicurezza, riducendo al minimo i costi dei materiali, dato che verranno prodotti 250 pezzi.

Il pezzo deve essere in grado di sopportare un carico massimo di 400 N senza cedere. Un fattore di sicurezza target di 1,5 tiene conto delle incertezze del carico e aiuta a garantire che il pezzo non si guasti mentre viene utilizzato.

Per iniziare, l'utente può convalidare le prestazioni del pezzo di base, che utilizza le impostazioni predefinite di Onyx, con Simulation. Il fattore di sicurezza minimo è 1,06, che non soddisfa il requisito di 1,5.

Per aumentare la resistenza, l'utente può aggiungere fibra di vetro continua al pezzo in tutti gli strati e con un instradamento isotropo. Dopo questo aumento della resistenza, Simulation prevede un fattore di sicurezza di 2,74. Sebbene il pezzo sia ora molto più resistente di quello predefinito, ha un costo: il costo del materiale e il tempo di stampa sono aumentati in modo significativo.

Poiché il fattore di sicurezza è molto più alto del necessario, è possibile ridurre la quantità di fibra di vetro e ridurre significativamente il costo del materiale. È qui che si rivela utile l'override sketching della fibra.

Utilizzando l'override sketching della fibra, la fibra di vetro viene aggiunta solo alla regione del pezzo che ne trae il maggiore vantaggio, che è la regione che sopporta il carico (tra il carico e l'elemento di fissaggio primario). Dopo l'override sketching della fibra, Simulation rivela un fattore di sicurezza previsto di 1,58: ciò significa che questo pezzo supera i requisiti di resistenza pur utilizzando molta meno fibra di vetro.

Rispetto allo stesso pezzo con fibra presente in tutti gli strati, il costo di ogni pezzo ottimizzato con Simulation è inferiore del 37% con un tempo di stampa inferiore del 44%. Questi risparmi si sommano rapidamente ad ogni job di stampa. Ad esempio, una tiratura di 250 pezzi ottimizzati consente di risparmiare 1197 dollari di costi di materiale e 34 giorni di tempo di stampa.

Risultati di Simulation per le configurazioni a 3 pezzi:

Riepilogo

La nuova funzionalità di override sketching della fibra di Eiger riduce i costi del materiale fornendo un maggiore controllo sul posizionamento della fibra. Questa nuova capacità integra i vantaggi di Simulation. Il loro utilizzo congiunto rende veloce e semplice ottenere un pezzo convalidato dal punto di vista prestazionale, senza utilizzare quantità eccessive di tempo e fibra continua.

L'override sketching della fibra è ora disponibile per tutti i clienti in Eiger. Simulation è una funzionalità disponibile nel piano Digital Forge Complete Advanced. Per saperne di più su Simulation, contattaci.

Per ulteriori informazioni sulla fibra continua, consultare queste risorse:

Reinforcing 3D Printed Parts with Efficient Fiber Routing: Part 1

Efficient Fiber Routing Techniques Part 2: Advanced Routing Options

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox