Las nuevas herramientas para personalizar la disposición de la fibra garantizan resistencia y rentabilidad

Reforzar piezas impresas en 3D con fibra continua, como la fibra de vidrio o la fibra de carbono, es una valiosa capacidad de fabricación. Permite imprimir fácilmente piezas mucho más rígidas y resistentes que las fabricadas únicamente con plásticos. Al añadir fibra a una pieza, los usuarios tienen que tomar algunas decisiones: el tipo de relleno de fibra (concéntrico o isotrópico), cuánta fibra utilizar y en qué parte de la pieza colocar la fibra.

Aunque los ajustes predeterminados de la fibra van bien para muchas aplicaciones, en algunas situaciones conviene colocar la fibra manualmente. El control manual de la aplicación de la fibra da a los usuarios una mayor autonomía para personalizar los ajustes de las fibras en capas específicas.

Tradicionalmente, estos ajustes personalizados del control manual de la aplicación de la fibra solo podían aplicarse a capas enteras. Por ello, estamos anunciando una nueva función —el croquis para el control manual de la aplicación de la fibra— que permite a los usuarios controlar la colocación de las fibras dentro de cada capa.

Ventajas del croquis para el control manual de la aplicación de la fibra

Esta nueva función proporciona un mayor control sobre el recorrido de la fibra. Los usuarios pueden reforzar de forma selectiva características clave de las piezas sin reforzar la pieza o capa entera. Esto permite un uso más eficiente de las fibras continuas, con el consiguiente ahorro de costes del material.

El flujo de trabajo es sencillo: se crea un control manual para la aplicación de la fibra, se añade un croquis y el trazado de las fibras se actualiza automáticamente.

Utilizar Simulación junto con esta nueva función agiliza el proceso de búsqueda y validación de la cantidad de fibra necesaria para garantizar el rendimiento de la pieza.

Ejemplo de flujo de trabajo

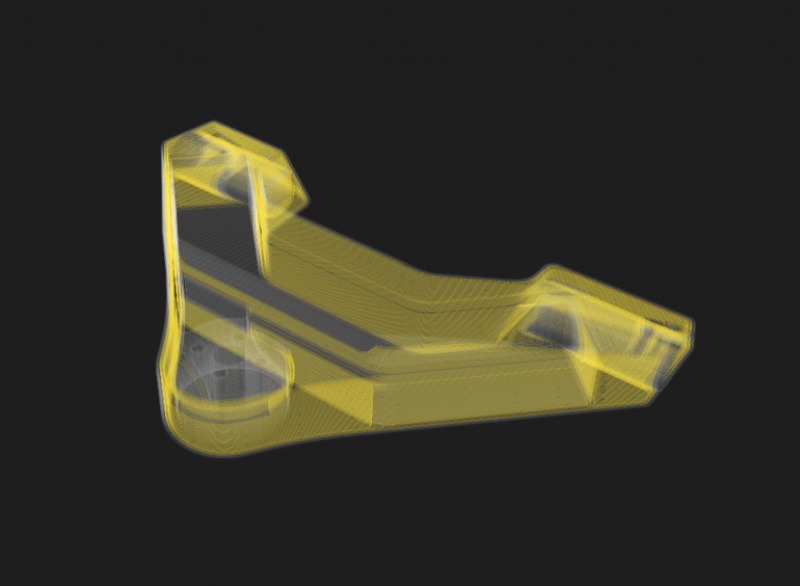

Fíjese en la pieza que se muestra a continuación: un utillaje para una protoboard óptica.

El objetivo es averiguar qué ajustes de impresión generarán una pieza que cumpla o supere el requisito del factor de seguridad, minimizando al mismo tiempo los costes de material, ya que se fabricarán 250 de estas piezas.

La pieza debe poder soportar una carga máxima de 400 N sin fallar. Un factor de seguridad objetivo de 1,5 tiene en cuenta las incertidumbres de la carga y ayuda a garantizar que la pieza no falle durante su uso.

Para empezar, el usuario puede validar el rendimiento de la pieza de referencia —que utiliza la configuración predeterminada de Onyx— con Simulación. El factor de seguridad mínimo es de 1,06, lo que incumple el requisito de 1,5.

Para aumentar la resistencia, el usuario puede añadir fibra de vidrio continua a la pieza en todas las capas y con trazado isotrópico. Tras este aumento de la resistencia, Simulación predice un factor de seguridad de 2,74. Aunque esta pieza ahora es mucho más resistente que la pieza por defecto, tiene un coste: el coste del material y el tiempo de impresión también han aumentado considerablemente.

Dado que el factor de seguridad es mucho más elevado de lo necesario, existe la posibilidad de reducir la cantidad de fibra de vidrio y, por tanto, el coste del material. Aquí es donde resulta útil el croquis para el control manual de la aplicación de la fibra.

Utilizando esta función, la fibra de vidrio solo se añade a la región de la pieza que más se beneficia, que es la región que soporta la carga (entre la carga y la fijación primaria). Tras utilizar el croquis para el control manual de la aplicación de la fibra, Simulación revela un factor de seguridad previsto de 1,58. Esto significa que la pieza supera el requisito de resistencia utilizando mucha menos fibra de vidrio.

En comparación con la misma pieza con fibra en todas las capas, el coste de cada pieza optimizada mediante Simulación es un 37 % inferior con un tiempo de impresión un 44 % menor. Este ahorro se acumula rápidamente con cada trabajo de impresión. Por ejemplo, una tirada de 250 piezas optimizadas permitirá ahorrar 1197 dólares en costes de material y 34 días de tiempo de impresión.

Resultados de Simulación para las configuraciones de 3 piezas:

Resumen

La nueva función del croquis para el control manual de la aplicación de la fibra de Eiger reduce los costes de material al proporcionar un mayor control sobre la colocación de la fibra. Esta nueva capacidad complementa las ventajas de Simulación. Su uso conjunto hace que sea rápido y fácil validar el rendimiento de la pieza sin gastar cantidades excesivas de tiempo y fibra continua.

El croquis para el control manual de la aplicación de la fibra ya está disponible en Eiger. La función de Simulación está disponible en el plan Avanzado de The Digital Forge Complete. Para obtener más información sobre Simulación, contacte con nosotros.

Para más información sobre la fibra continua, consulte estos recursos:

Reinforcing 3D Printed Parts with Efficient Fiber Routing: Part 1

Efficient Fiber Routing Techniques Part 2: Advanced Routing Options

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox