5 cambios de la cadena de suministro gracias a la impresión 3D

«Proporcionamos la pieza física casi en tiempo real a varios centros. Es lo más parecido al teletransporte».– Jeremy Haight, ingeniero principal de fabricación aditiva y conceptos avanzados de Vestas

Eche un vistazo a cualquier medio de comunicación importante y seguramente lo verá: las interrupciones de la cadena de suministro siguen produciéndose a escala mundial. Para los fabricantes de todo el mundo, los problemas de la cadena de suministro suponen una grave amenaza por lo que respecta a la productividad y su capacidad para cumplir los plazos comerciales críticos.

Estos problemas persistentes de la cadena de suministro siguen afectando a empresas de todo tipo y tamaño, y se manifiestan de varias maneras, desde la escasez de tequila en un bar local hasta la falta de suministros médicos, pasando por empresas como Apple, que pierden miles de millones a causa de la escasez de chips. El pronóstico de los expertos es que probablemente los problemas externos de la cadena de suministro se mantendrán a corto plazo.

Sin embargo, si incorporan una plataforma de impresión 3D profesional rápida y fiable, las empresas de fabricación pueden evitar muchos de estos riesgos, además de conseguir que sus cadenas de suministro sean más seguras y eficientes que antes, con un control total.

Así pues, ¿cómo están utilizando las empresas específicamente la impresión 3D para resolver los problemas de la cadena de suministro, al tiempo que reinventan sus propias cadenas de suministro para ser más eficientes y seguras que nunca? Lea este artículo que aborda cinco ejemplos reales, de organizaciones que van desde el Ejército de Estados Unidos hasta fabricantes de piezas de aviones y turbinas eólicas, para saber cómo lograrlo.

¿Cómo mejora la impresión 3D la resiliencia de las cadenas de suministro?

Problemas de la cadena de suministro para los fabricantes

Para los fabricantes, las incidencias relacionadas con la cadena de suministro pueden crear una serie de problemas importantes. Si la logística de la cadena de suministro no es la óptima, cualquier interrupción puede obstaculizar el crecimiento y comprometer la capacidad de las empresas para cumplir plazos importantes. Si hay que sustituir una pieza esencial de la fábrica, las operaciones de fabricación pueden paralizarse fácilmente durante el tiempo que se tarda en fabricar, enviar, transportar y recibir la pieza, que a menudo es de varios meses.

Para las organizaciones que dependen de proveedores externos para fabricar piezas críticas de la cadena de suministro, hay un tiempo y un esfuerzo considerables entre el momento en que una empresa identifica una necesidad y el momento en que llega la pieza final. Los ingenieros deben dedicar tiempo a elaborar planos, presentar órdenes de compra y gestionar el proceso de licitación con varios proveedores. Incluso una vez que la empresa externa termina de fabricar las piezas, hay que enviarlas a los centros específicos donde las necesitan.

Cualquier contratiempo en este proceso, como complicaciones en el transporte o la manipulación, o la escasez de material de un proveedor, puede provocar retrasos importantes. Si las piezas recibidas contienen defectos u otros problemas de calidad, este largo y arduo ciclo debe repetirse, lo que puede provocar tiempos de inactividad prolongados u otras graves consecuencias para la empresa.

Herramientas para gestionar los riesgos de la cadena de suministro

Con las plataformas de impresión 3D, los fabricantes sortean todos estos obstáculos e incertidumbres. Con un modelo de fabricación distribuida basado en la nube, las piezas adecuadas pueden imprimirse rápidamente en los lugares precisos donde y cuando se necesitan. Las impresoras pueden colocarse en diferentes ubicaciones geográficas. Gracias al software de impresión 3D, las piezas almacenadas en un inventario digital en la nube se pueden enviar a imprimir en cualquier impresora 3D de la red.

Con solo un archivo CAD, los fabricantes pueden pasar del diseño a la pieza de forma totalmente interna, eliminando la dependencia de terceros y los riesgos asociados, como problemas de envío, complicaciones logísticas y problemas con proveedores que causan un efecto dominó.

Al eludir determinados pasos de la logística tradicional de la cadena de suministro —como la necesidad de recibir las piezas—, la impresión 3D reduce el riesgo relacionado con las interrupciones de la cadena de suministro. En el caso de las piezas mecanizadas, usar un sistema de fabricación aditiva para la creación rápida de prototipos ayuda a los ingenieros a garantizar que, cuando la pieza mecanizada llegue al cabo de unos meses, funcione como está previsto.

Tecnologías revolucionarias para combatir las interrupciones de la cadena de suministro

A medida que la fabricación aditiva sigue avanzando y ampliando sus funciones, la impresión 3D puede resolver cada vez más problemas importantes de la cadena de suministro.

¿Le preocupa que la escasez de aluminio dispare los precios? No hay problema: las impresoras 3D profesionales de hoy en día pueden fabricar materiales compuestos más resistentes que el aluminio, en un plazo que va desde unas horas hasta pocos días. Gracias a la fabricación distribuida propiciada por las redes de fabricación basadas en la nube y la conectividad de las impresoras 3D con las tecnologías de la Industria 4.0, los trabajos de impresión pueden ser iniciados por un operario desde el otro extremo del planeta y aparecer en el lugar exacto en el que se necesitan.

La resistencia y propiedades de los materiales de las actuales piezas compuestas reforzadas con fibra continua (CFR) las convierten en un sustituto más rápido, económico y sencillo de casi cualquier pieza, incluso para las aplicaciones más especializadas. Estos compuestos de alto rendimiento pueden sustituir muchas piezas que antes se fabricaban con metales mecanizados.

Para las piezas que deben fabricarse con metal, la tecnología de fabricación de filamento fundido (FFF) en metal hace que la impresión 3D en metal sea más accesible, segura y sencilla para el uso cotidiano en comparación con otras impresoras 3D en metal, que son más caras, presentan dificultades de manipulación y riesgos de seguridad relacionados con el uso de polvo suelto, y además requieren operarios altamente cualificados.

1.) Vestas

Con sede en Dinamarca, Vestas es una empresa líder mundial en energía eólica que diseña, fabrica, instala y mantiene turbinas eólicas en todo el mundo. Con turbinas eólicas repartidas en 86 países, Vestas es el mayor fabricante mundial de palas y aerogeneradores terrestres y marinos. Cuenta con más de 15 fábricas en todo el mundo.

En la clasificación Global 100 de Corporate Knights, que integran las 100 empresas más sostenibles, Vestas ocupó el primer puesto. La empresa utiliza la fabricación aditiva por cuestiones de sostenibilidad en su objetivo de alcanzar el cero neto de las emisiones de CO2 para 2030, y tiene previsto producir aerogeneradores con cero residuos para 2040.

Reto de la cadena de suministro:

Para Vestas, se necesitan muchas herramientas y piezas críticas en cada fábrica y en cada centro de instalación. Herramientas como los medidores de inspección son necesarias para garantizar la precisión y exactitud en los procesos de fabricación e instalación. En Vestas no hay margen para el error durante la fabricación y la instalación: los aerogeneradores tienen un coste muy alto, y cualquier interrupción de la actividad puede salir muy cara.

Tradicionalmente, Vestas ha subcontratado la fabricación de muchas piezas a distintos proveedores externos de todo el mundo. Para ello, proporcionaban instrucciones de fabricación detalladas para cada pieza, como los medidores de inspección y las «Top Center Marking Tools» o herramientas de marcado TC. A continuación, las piezas acabadas se enviaban a las plantas de fabricación y a los centros de instalación de Vestas.

Sin embargo, la subcontratación de la fabricación de piezas críticas generaba algunos problemas que, en última instancia, provocaban retrasos en la entrega e instalación del producto final:

- Muchos de los medidores de inspección finales suministrados por los fabricantes externos no cumplían todas las especificaciones y no pasaban la inspección final.

- La fabricación costaba mucho tiempo y dinero para las piezas que se sometían al proceso de inspección especializada. El plazo medio de entrega era de unas 5 semanas para algunas piezas, y de un mínimo de 12 semanas para otras.

Solución para la cadena de suministro:

Gracias a la resistencia y las propiedades de los materiales de las piezas de composite reforzadas con fibra continua (CFR) de Markforged fabricadas con Onyx, muchas piezas que antes se mecanizaban podían imprimirse en 3D in situ en una impresora 3D industrial de Markforged (X7) en lugar de recurrir a fabricantes externos.

Vestas recurrió a la plataforma The Digital Forge, basada en la nube, para resolver esos problemas de la cadena de suministro con la fabricación aditiva, y en 2021 lanzó su programa de fabricación digital directa (DDM). Con una red de impresoras 3D en las diferentes sedes de Vestas, conectadas mediante el software de impresión 3D Eiger™ de Markforged, los empleados de cualquier sede de Vestas, con poca o ninguna experiencia en fabricación aditiva, pueden acceder fácilmente a un inventario digital en la nube de más de 2000 piezas de Vestas.

Gracias a este repositorio digital, los empleados de Vestas pueden imprimir piezas conforme a las especificaciones en todo momento, en cualquier parte del mundo y sin necesidad de especialistas. Al imprimirse utilizando especificaciones digitales exactas con la precisión de The Digital Forge, Vestas no tiene que preocuparse de que las piezas no superen las pruebas de conformidad. Vestas puede verificar la precisión de las herramientas durante el proceso de fabricación utilizando el software Blacksmith™ de Markforged para la inspección, análisis e informes durante los procesos.

Los plazos de fabricación se han reducido drásticamente: han pasado de 5-12 semanas a solo 1-2 días. Los costes de cada pieza se redujeron drásticamente y se eliminaron los gastos continuos de envío y transporte.

El Centro Nacional de Entrenamiento (NTC) Fort Irwin es una importante base de entrenamiento del Ejército de Estados Unidos. Situado en San Bernardino (California, EE. UU.), el NTC proporciona un entrenamiento realista de armas conjuntas y combinadas para preparar a los soldados y mandos del Ejército de Estados Unidos para el campo de batalla. Aquí se forma a los soldados para los próximos destacamentos en cualquier parte del mundo.

Reto de la cadena de suministro:

El Centro Nacional de Entrenamiento Fort Irwin requiere muchos recursos especializados, como vehículos y equipos militares, para proporcionar un adiestramiento realista en el campo de batalla. El equipo sufre un enorme desgaste debido a su uso repetido, ya que el NTC entrena constantemente a nuevos grupos de soldados para los destacamentos.

Si alguna pieza se rompía durante el entrenamiento, los soldados simplemente se quedaban con menos recursos para su adiestramiento. Como el Centro Nacional de Entrenamiento Fort Irwin se encuentra en un lugar remoto, las piezas de repuesto podían tardar hasta 3 meses en llegar.

La rotura de una sola pieza puede tener graves repercusiones en la calidad del entrenamiento de un escuadrón, ya que incluso un solo componente puede inutilizar por completo un equipo o un vehículo.

Solución para la cadena de suministro:

Con la impresión 3D en metal (sistema Metal X), una Markforged X3 y una impresora 3D de escritorio (Mark Two), llevar la fabricación aditiva in situ a Fort Irwin a través de The Digital Forge ha ayudado al NTC a crear factores de preparación y a mantener la disponibilidad de los equipos y vehículos que se utilizarán en las maniobras.

Las impresoras de materiales compuestos Markforged del Ejército de Estados Unidos se han utilizado para imprimir equipos de protección individual (EPI), piezas de vehículos militares (soportes de limpiaparabrisas, tapas de escotillas, etc.), una gran variedad de herramientas y tiradas cortas de otras piezas.

Una sola aplicación ha supuesto un ahorro de 244 000 dólares para el Ejército de Estados Unidos: las tapas de las escotillas que van colocadas en la parte superior de los vehículos y que se utilizan en situaciones de poca luz para ayudar al conductor a ver de noche. La tapa de escotilla es una pieza de recambio crítica de bajo volumen de un componente específico que ya no se fabrica. Sin la fabricación aditiva interna, fabricar cada tapa de escotilla costaría unos 10 000 dólares, con un plazo de entrega de 3 meses. Con The Digital Forge, pueden imprimirse en Onyx por 230 dólares, o en acero inoxidable 17-4PH por 800 dólares.

3.) Automation Alley (Proyecto DIAMOnD)

Automation Alley es un centro de conocimiento de la Industria 4.0 sin ánimo de lucro con sede en Troy, Michigan (EE. UU.). Su misión es adoptar la cuarta revolución industrial: ayudar a los pequeños y medianos fabricantes locales de Michigan a ampliar su actividad en la Industria 4.0 para innovar, aumentar la resiliencia y mejorar la agilidad.

Reto de la cadena de suministro:

Durante una gran parte de la pandemia mundial, los esfuerzos para mitigar la COVID-19 se han visto obstaculizados por carencias críticas en la cadena de suministro de los equipos de protección individual (EPI). Con los retrasos en la cadena de suministro y la escasez que aún persiste en 2022, ha sido casi imposible fabricar rápidamente equipos médicos para responder a cualquier necesidad urgente.

Además, ante una necesidad acuciante, no sería posible producir a tiempo los equipos médicos con los procesos de fabricación tradicionales, que requieren la fabricación de herramientas antes de poder iniciar siquiera la producción de las piezas finales. Procesos como el moldeo por inyección añadirían semanas antes de que pudieran iniciarse los primeros pasos de la producción.

Solución para la cadena de suministro:

Automation Alley, gracias a la financiación aprobada a través de la Ley CARES (Ley de Ayuda, Alivio y Seguridad Económica por Coronavirus) en 2020 procedente de los condados de Oakland y Macomb (Michigan, EE. UU.), pudo poner en marcha la mayor red de fabricación distribuida del mundo, conocida como «Proyecto DIAMOnD» (Distributed, Independent, Agile Manufacturing on Demand).

El objetivo del Proyecto DIAMOnD es mejorar la agilidad y resiliencia de los fabricantes locales ayudándoles a escalar su actividad en la Industria 4.0, además de crear una red de respuesta a emergencias a gran escala para imprimir objetos físicos bajo demanda. A cambio de suministrar impresoras 3D de Markforged a pequeños y medianos fabricantes de Michigan, los fabricantes imprimirán equipos médicos críticos (por ejemplo, equipos EPI para los sanitarios que trabajan en primera línea) cuando se les solicite.

En abril de 2022, se activó por primera vez la red de respuesta de emergencia de más de 300 impresoras de Markforged. La red del Proyecto DIAMOnD se utilizó para producir en serie clips de torniquete de Onyx, que posteriormente se enviaron a Ucrania para ayudar a la población que necesitaba asistencia médica.

Coordinar trabajos de impresión masiva entre más de 300 impresoras 3D parece una tarea complicada y desalentadora. Sin embargo, el software de impresión 3D que utiliza la Eiger Fleet API lo hizo sencillo.

Eiger proporciona un repositorio digital para archivos de piezas, y Automation Alley pudo distribuir instantáneamente el diseño del clip de torniquete por toda la red, añadiéndolo a la cola de cada impresora con solo pulsar un botón.

4.) Cabin Management Solutions

Con sede en Conroe (Texas, EE. UU.), Cabin Management Solutions (CMS) es una empresa aeroespacial que diseña e instala sistemas de control de cabina y entretenimiento para lujosos jets privados y de negocios. CMS trabaja con empresas de mantenimiento, reparación y revisión (MRO) de aeronaves y con propietarios privados para ofrecer estas soluciones a medida para el interior de las aeronaves.

Reto de la cadena de suministro:

CMS se fundó para ofrecer una alternativa rápida y rentable a los largos plazos y elevados costes que tienen el mantenimiento, la modernización y la fabricación de piezas de recambio de los sistemas de control de cabina de las aeronaves. Sin embargo, hay muchos aspectos de su actividad que requieren mucho tiempo, lo que puede alargar los plazos de los proyectos y los plazos de entrega a los clientes.

- Por lo general, cada trabajo a medida lleva mucho tiempo: a menudo hay que diseñar las piezas, fabricarlas y ajustarlas a los planos preexistentes de la aeronave. Dado que no es raro que las peticiones de los clientes cambien en mitad de la producción de estas piezas, CMS debe mantener la agilidad necesaria para realizar modificaciones sobre la marcha: los proyectos de los clientes deben terminarse a tiempo para mantener su propuesta de valor de plazos de entrega rápidos.

- Como muchos de los trabajos de reparación y modernización de CMS se realizan en reactores de lujo, estos proyectos suelen requerir piezas y componentes específicos que han dejado de fabricarse.

- Cada pieza y material que CMS utiliza en sus proyectos debe someterse a pruebas exhaustivas y trazabilidad de calidad para obtener la aprobación de la Administración Federal de Aviación (FAA) de EE. UU.

Solución para la cadena de suministro:

Al incorporar una impresora 3D industrial Markforged X7 para fabricar las piezas y componentes necesarios en la propia empresa, Cabin Management Solutions ahora puede asumir más trabajos y aumentar la velocidad de finalización de cada proyecto.

Imprimiendo en Onyx retardante de llama (FR) reforzado con fibra de carbono en la X7, se pueden producir rápidamente piezas de uso final. Incluso para las aplicaciones visibles de CMS, en las que la estética es lo más importante, las piezas impresas con la X7 no requieren ningún posprocesado adicional.

«Otras impresoras no ofrecen un acabado de tanta calidad, lo que obliga a realizar un posprocesado adicional que el equipo de CMS puede evitar con la X7».– Jeff Pike, vicepresidente de ingeniería de Cabin Management Solutions (CMS)

Además, Onyx FR es un material retardante de llama con certificación UL 94 V-0. Las piezas impresas en Onyx FR son muy resistentes, pesan poco y ofrecen el retardante de llama necesario para cumplir rápidamente las normas de la FAA en todas las aplicaciones.

En un proyecto concreto, CMS imprimió más de 100 piezas diferentes en su X7 para un jet. Las piezas incluían soportes ajustables para la pantalla táctil, paneles de interruptores de luces, cargadores USB-C y USB-A empotrables, un climatizador de cabina, pestillos, botones de desbloqueo, etc.

5.) Nieka Systems

Nieka Systems es un fabricante canadiense de equipos de preparación de muestras por fusión de boratos para clientes de los sectores de la minería y la producción de cemento. Con las máquinas de Nieka, las muestras de mineral y cemento pueden fundirse en discos de vidrio para preparar análisis composicionales precisos y facilitar el control de calidad.

Las máquinas de Nieka funcionan mezclando y disolviendo muestras de material en fundente de borato fundido en un crisol de platino a temperaturas superiores a 1000 grados Celsius. Estos crisoles de platino se suspenden sobre quemadores de gas o resistencias eléctricas mediante pinzas metálicas finas que conectan el crisol a la máquina. Cuando la muestra está totalmente disuelta en el fundente, la máquina vuelca los crisoles y vierte el contenido fundido en un molde de platino para que se enfríe. Posteriormente, las muestras preparadas a temperatura ambiente pueden extraerse y analizarse mediante rayos X en una máquina independiente.

Reto de la cadena de suministro:

En un principio, Nieka subcontrató la fabricación de las pinzas de crisol de Inconel a una empresa de servicios externa para que las imprimiera en 3D. Sin embargo, los plazos de entrega eran lentos, muy variables y difíciles de prever.

Nieka era una empresa en expansión: sus productos llegaban a clientes de más de 20 países de todo el mundo. Pero, debido a la lentitud de los plazos de entrega y a las incertidumbres asociadas al uso de las empresas de servicios, Nieka se enfrentaba a una creciente incertidumbre sobre su capacidad para seguir el ritmo de la demanda mundial de sus productos.

Solución para la cadena de suministro:

Gracias a la fabricación aditiva interna con el sistema Metal X, Nieka ha podido fabricar las pinzas de crisol de Inconel en unos plazos superreducidos y predecibles.

De principio a fin, cada lote de pinzas de crisol de Inconel puede fabricarse y ponerse en servicio en solo cuatro días. En comparación con el plazo medio de entrega de más de cuatro semanas por lote que ofrecía el fabricante externo, esto supone una reducción del 86 % de los plazos de entrega.

Producir cada lote de las pinzas de crisol también es diez veces más barato que subcontratar la producción al fabricante externo. El doctor Louis Croisetiere, fundador de Nieka Systems, calcula que Nieka ahorra una media de 108 000 dólares canadienses al año solo con esta aplicación.

Más información sobre la impresión 3D y las cadenas de suministro

Industrial 3D Printing Allowed Manufacturers to Persevere Through COVID-19, According to New Research

Is Additive Manufacturing Changing the Prognosis of Supply Chain Disruptions?

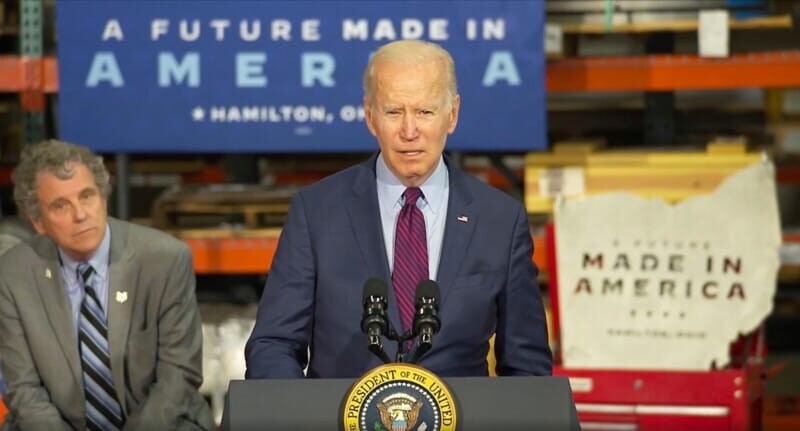

AM Forward Program: Everything You Need To Know

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox