Manufactura Moderna de Metales (MMM)

Il Cliente

Manufactura Moderna de Metales (MMM) è un produttore di componenti automobilistici che sviluppa soluzioni tecnologiche innovative incentrate sulla transizione energetica, il tutto supportato dall'affidabilità e dalla sicurezza di un'azienda che vanta un'esperienza decennale in un settore esigente come quello dei trasporti. MMM condivide attivamente da oltre 75 anni la sua visione a lungo termine per la gestione dei cambiamenti nel settore dei trasporti, destinando risorse umane e finanziarie alla risoluzione dei problemi di progettazione. Attualmente è presente con i suoi stabilimenti in Romania, Messico e Spagna.

Le varie divisioni del gruppo MMM offrono soluzioni e creano sistemi che soddisfano i più elevati standard di qualità e sicurezza:

Sistemi per fluidi: MMM produce tubi di acciaio, acciaio inossidabile e alluminio per il settore automobilistico. La divisione Sistemi per fluidi ha forgiato una solida reputazione grazie ai suoi prodotti, progettati per la manipolazione dei fluidi in ambienti problematici. Rifornisce i principali produttori automotive da oltre 50 anni.

Sistemi energetici: MMM è specializzata in robuste soluzioni innovative con una molteplicità di applicazioni intersettoriali a sostegno della transizione energetica e del processo di decarbonizzazione in una vasta gamma di settori. MMM contribuisce a questa transizione e decarbonizzazione attraverso la produzione e la vendita di tecnologie di cattura di idrogeno e CO2.

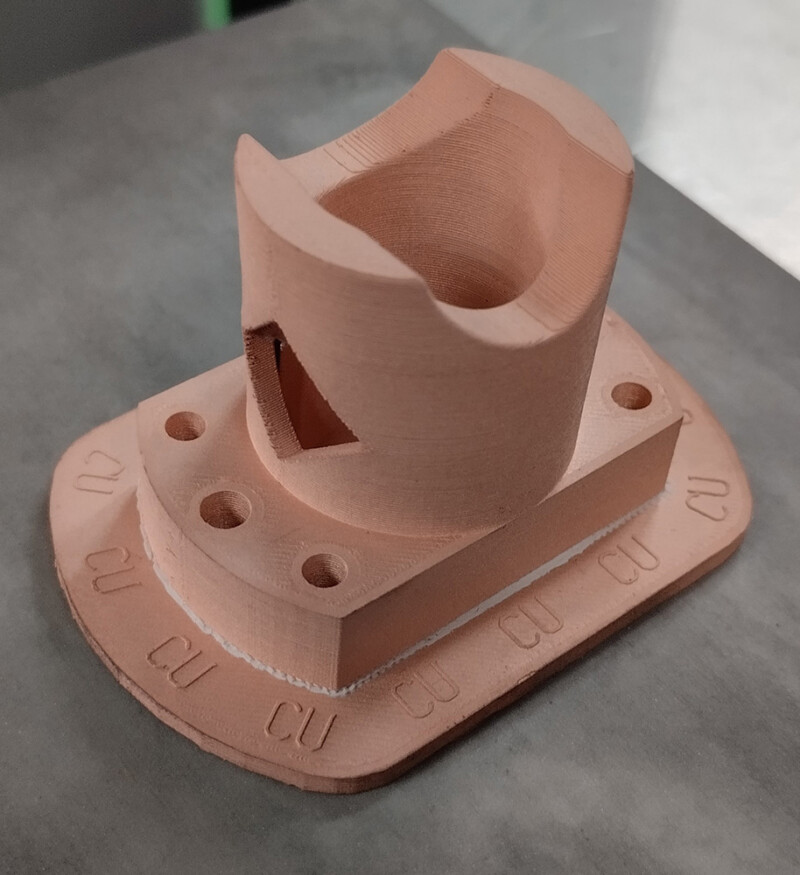

ADDiVAL: Fornisce servizi di stampa additiva per terze parti nonché la necessaria assistenza tecnica per garantire che il prodotto finale sia perfetto per ogni cliente.

Principali clienti: Stellantis, Toyota, Suzuki, BMW, Volkswagen Group, Renault e Nissan.

Nel 2021 MMM ha diversificato i suoi servizi con la creazione di due nuove divisioni: la divisione Energia, incentrata sulla produzione di idrogeno, e la divisione Produzione additiva.

La Sfida

Quando MMM ha preso la decisione di integrare la produzione additiva nella sua divisione Stampa 3D, la situazione era la seguente:

“Nel 2019, grazie alla nostra costante ricerca di innovazione ed eccellenza abbiamo compreso l'importanza di integrare la tecnologia 3D nei nostri processi produttivi.

Da quel momento abbiamo iniziato a vagliare soluzioni e sistemi completi che ci permettessero di offrire un valore aggiunto rispetto ai nostri competitor”, ha affermato Borja Batlle, Business Development Manager della divisione ADDiVAL.

L'obiettivo principale era ridurre il tempo di risposta da 6 a 2 settimane.

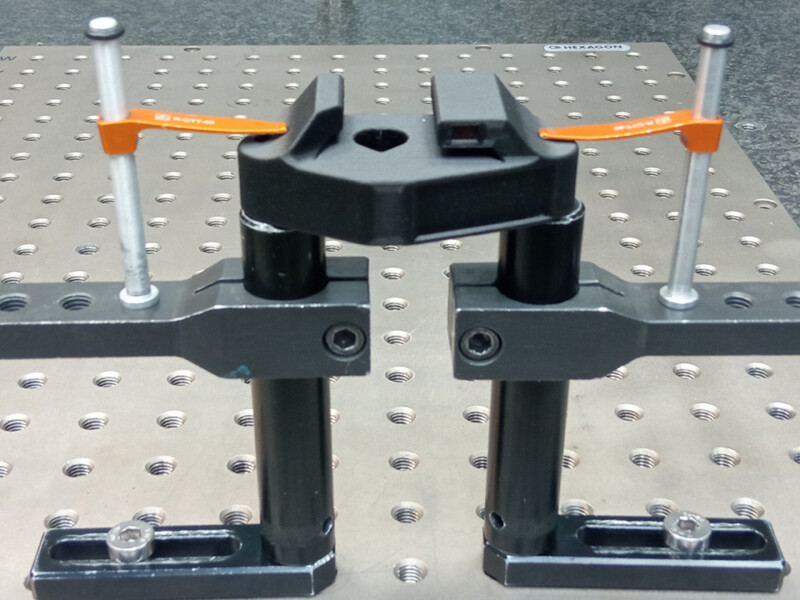

Avevamo bisogno di sistemi industriali di alta precisione per simulare le condizioni in cui i nostri componenti automobilistici si sarebbero trovati a operare una volta installati nel motore dei veicoli. Una delle prove che i componenti dovevano superare era la prova di vibrazione. La difficoltà stava nel ridurre il peso delle attrezzature senza inficiarne la capacità di superare le prove.

Un'altra sfida era creare utensili per la piegatura di tubi metallici nella fase di sviluppo, al fine di ridurre i tempi e i costi associati ai nuovi progetti.

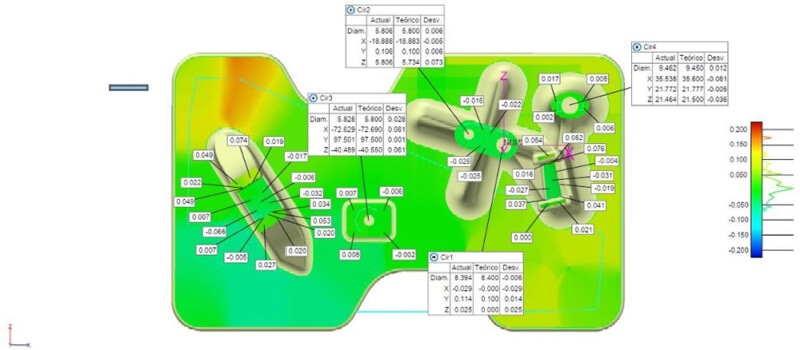

Abbiamo anche dovuto progettare nuovi spessori e altri utensili di controllo sia per la produzione che per lo sviluppo.

Principali requisiti:

+ Produrre attrezzature per la società

+ Stampare tubi per manipolazione dei fluidi negli impianti di motori, condizionamento d'aria e idraulici

“Questi tubi hanno diametri differenti e sono costosi, per cui quando riesci a stampare il tubo e convalidare gli spessori, ottenendo i diametri e le attrezzature corretti per simulare l'assemblaggio e il montaggio durante la produzione, acquisisci un vantaggio straordinario da offrire ai clienti”, ha aggiunto Batlle.

“Siamo riusciti a progettare attrezzature stampate al 100% in 3 settimane e pronte per convalidare l'intero processo.”

“Un altro esempio dal nostro stabilimento in Romania è stata un'attrezzatura per verificare i manicotti in gomma. Abbiamo creato un meccanismo interno all'interno dell'attrezzatura con un ingranaggio a vite senza fine. Grazie alla struttura ad alta precisione, è stato possibile utilizzare l'attrezzatura per verificare la deviazione massima di 1,0 mm alle estremità dei tubi”, ha continuato Batlle.

“Questo gioco, che determina la precisione per trovare la tolleranza di una parte, ha consentito un risparmio del tempo totale di ciclo pari al 60%. Questi tipi di meccanismi non possono essere incorporati usando i metodi tradizionali, quindi solo le attrezzature in composito ci consentono di creare soluzioni come questa”, ha spiegato Batlle.

La Soluzione

A complemento dei processi di lavorazione meccanica delle attrezzature, MMM ha acquisito una stampante 3D Markforged in grado di stampare materiali robusti, per lo più rinforzati con compositi in fibra di vetro e di carbonio continua.

MMM ha notato che la stampante 3D della serie industriale X7 era molto versatile, poiché consentiva di produrre parti estremamente robuste e di elevata precisione in poco tempo. Questo offre anche il vantaggio di poter creare il rinforzo in fibra continua durante il processo produttivo. La società ha utilizzato la stampante 3D per fabbricare prototipi dei suoi componenti, ma ora viene utilizzata per progettare e produrre i componenti finiti direttamente in fabbrica.

“Abbiamo analizzato diversi sistemi di sinterizzazione ed estrusione dei materiali conducendo prove specifiche, e quelli di Markforged hanno restituito i risultati migliori in termini di bilanciamento tra facilità d'uso, precisione e versatilità”, ha affermato Batlle.

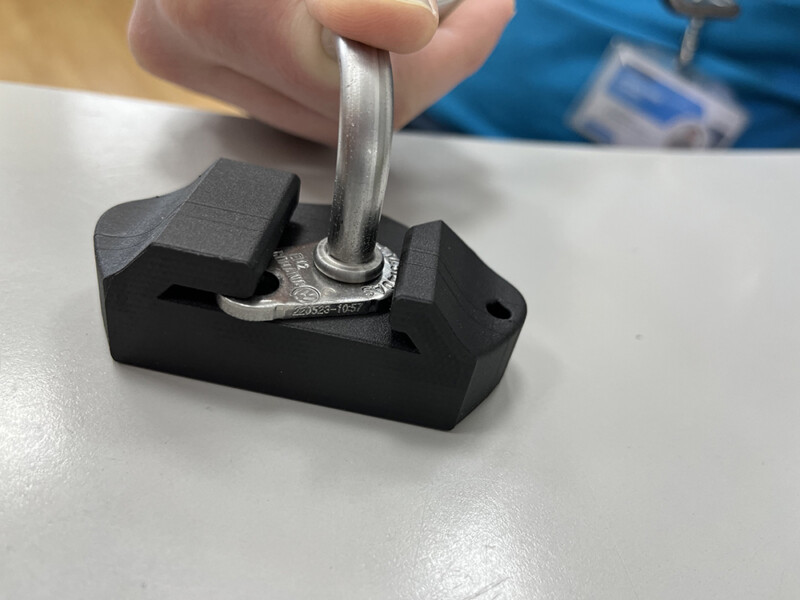

L'azienda si è affidata anche a una stampante 3D per metalli Markforged, la Metal X.

“La stampante Metal X ha accompagnato parte del nostro processo di creazione dei componenti riducendo al minimo il tempo end-to-end per le parti e anticipando la consegna e la successiva commercializzazione delle nostre attrezzature rispetto all'utilizzo delle lavorazioni meccaniche CNC.”

“In Manufactura Moderna de Metales adesso prendiamo i componenti che realizziamo con le stampanti X7 e Metal X e li combiniamo per creare attrezzature ibride leggere e altamente resistenti. Ad esempio, combiniamo gli spessori e altri utensili per controllare il gioco delle parti realizzate con la stampante Metal X”, ha affermato Batlle.

“L'obiettivo di questa nuova divisione è aiutare i clienti a individuare le aree nella loro catena del valore su cui la produzione additiva potrebbe avere l'impatto maggiore e restituire il massimo valore aggiunto.”

“I nostri team tecnici specializzati assistono i clienti nell'analisi dei progetti per conseguire risultati ottimali. Combinando la nostra esperienza e la tecnologia di produzione additiva 3D, siamo in grado di trovare la soluzione migliore per soddisfare le esigenze dei nostri clienti grazie alla stampa 3D”, ha commentato Batlle.

“Nella stampante per metalli abbiamo utilizzato l'acciaio inossidabile 17-4PH e l'acciaio utensili H13, sebbene siamo specializzati in componenti in rame puro per parti ad alta conduttività”, ha continuato Batlle.

Alcune delle parti stampate in rame vengono utilizzate come elettrodi di saldatura.

“Circa il 20% delle parti è destinato agli standard interni, mentre il restante 80% è destinato per lo più ai clienti del settore degli imballaggi.”

Batlle ha continuato spiegando che la società realizza per lo più parti in composito per la manutenzione preventiva, poiché questo comportava parti o attrezzature usurabili di consumo al termine della loro vita utile. Così facendo, è stato possibile conseguire una precisione elevatissima, ottenendo attrezzature con deviazioni di 0,05 mm. Questi risultati sono frutto di una combinazione di accuratezza dei sistemi di stampa e strategie DFAM (progettazione per la produzione additiva) specifiche.

“La nostra sfida principale era familiarizzare con la tecnologia e sfruttarne al massimo i vantaggi.”

Conclusioni

Oggi MMM è sempre più convinta che la stampa 3D possa essere utilizzata per produrre maschere, utensili e altre parti singole, rappresentando così la soluzione ideale per i progetti con tali requisiti.

+ Necessità di prodotti altamente specializzati

+ Significativa riduzione dei tempi di sviluppo ed end-to-end per la parte finita

+ Necessità di flessibilità durante il processo di progettazione e in tutta la fase di produzione

+ Creazione di sistemi di ritaglio e meccanismi basati su DfAM

+ Più di 50 torri stampate, il che dimostra la replicabilità dei sistemi

+ Parti definitive con la massima precisione

+ Le parti possono essere prodotte per verificare la qualità dei componenti

+ Attrezzature senza necessità di lavorazioni meccaniche

“Negli ultimi 5 anni abbiamo ridotto il tempo di consegna dei componenti da una media di 58 giorni ad appena 14-21 giorni, e in alcuni casi addirittura 3 giorni… un vero e proprio successo!” ha spiegato Borja Batlle.

Il Futuro

“Il dinamismo, la proattività e le competenze specializzate che ci caratterizzano sono i nostri principali motori in questa nuova era di innovazione e implementazione di nuove soluzioni.” Gruppo MMM.

MMM spiega che la loro specializzazione nel rame ha aperto nuove linee di business nel settore degli imballaggi.

“Il passo successivo è valutare il sistema di produzione FX20, poiché abbiamo la necessità di aumentare la produttività e la dimensione delle parti”, ha commentato Batlle.

“Intendiamo espandere la divisione della stampa 3D e progettiamo di creare una nuova area specializzata all'interno delle nostre strutture. Il sistema FX20 è uno dei nostri traguardi.”

“Posso riassumere la mia esperienza con le tecnologie Markforged fino ad oggi con una sola parola: PRECISIONE”, ha concluso.

Per saperne di più sulla produzione additiva con Markforged

Università di Las Palmas de Gran Canaria

PUNCH Torino

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox