Harvestance

生産ラインロボット用バキュームグリッパーの開発と設計

課題

設計およびエンジニアリングサービスを手掛けるHarvestance社は、アディティブ製造を専門とし、自動車、半導体、フットウェア、食品技術などのさまざまな業界に3Dプリントの設計ソリューション(DfAM)とサービスを提供しています。同社は、生産ラインの自動化を目指す顧客から、協働ロボット用にカスタマイズされた軽量かつ強靭なグリッパーの設計、製造について、多くの問い合わせを受けています。

従来のアルミニウム製グリッパーは一般に重く、その分、持ち上げられるワークピースの重量が制限され、かつ、多くのエネルギーを消費します。協働ロボットユーザーやロボットシステムインテグレーターといった同社の顧客は、次のような問題点を指摘しています。

ロボットユーザーとシステムインテグレーターが抱える問題点

- 協働ロボットの可搬重量は、一般に20 kgと小さめです。CNC加工で製造された従来のアルミニウム製グリッパーは通常1~2 kg強の重さがあり、ロボットの可搬重量に占める割合が大きいため、その分、ロボットが扱えるワークピースの重さが制限されます。

- 作業現場の条件が変わるため、グリッパーのカスタマイズが必要になります。しかし形状や条件が複雑で、従来の方法では製造にコストや時間がかかるため、カスタマイズは困難です。

- 複数の吸着カップの付いた空気圧グリッパーは多くの真空チューブが必要なため、ロボットの動作に干渉する可能性があります。

- 各使用条件に合わせてカスタムグリッパーを設計すると、価格競争力の維持が困難です。

「MarkforgedのCFR 3Dプリントテクノロジーを使用することで、軽量かつ強靭なロボットグリッパーを競争力のあるリードタイムと価格で開発し、事業を拡大できました」– Harvestance CEO、Seungjae Leem氏

ソリューション

「3Dプリントならこれらの問題点に完全に対応できると確信していました。グリッパーを軽量化し、強度と剛性を高め、性能を最適化するために、Markforgedのコンポジット3Dプリントテクノロジーを選択しました」と、Harvestance社のCEO、Seungjae Leem氏は述べています。

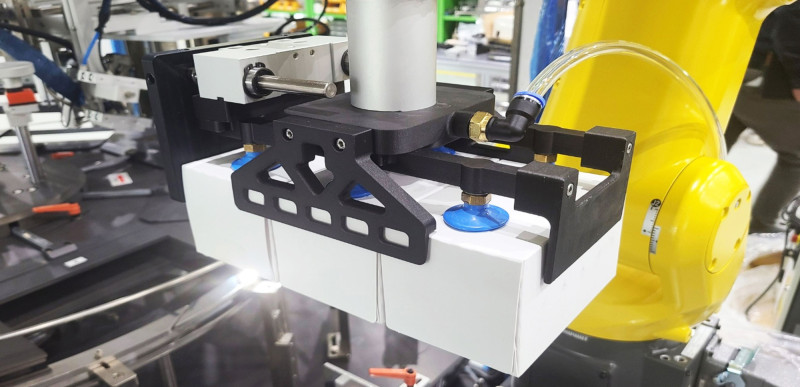

Harvestance社はまず、軽量設計を重視しました。圧縮空気源から延びる真空チャネルをグリッパーボディの吸着カップに直接組み込み、外部チューブを使用することなくワンタッチで取り付けられるようにしました。また、表面の粗さを最小限にする再設計や、自立式の内蔵真空チャネルの作成など、3Dプリントしたパーツの品質と効率を高めるためにさまざまな設計手法を採用しました。このアプローチによって、品質が向上し、時間とコストが削減されました。

グリッパーのように生産現場で使用するツールでは、パーツのマテリアルが非常に重要です。Leem氏と彼のエンジニアリングチームは、溶融フィラメント製造方式(FFF)、光造形方式(SLA)、選択式レーザー焼結(SLS)、パウダーベッド方式(PBF)など、さまざまなプリンターとマテリアルをテストしました。パーツが認定を受けるために必要となる曲げ強度と衝撃強度を満たすことができたのは、Onyxとカーボンファイバー補強材を使用するMarkforgedのみでした。

Markforgedのもう一つの強みは優れた表面品質です。Harvestance社が評価した他の3Dプリンターはいずれも、サポート構造の融解や、パウダー除去、洗浄、硬化、研磨といった後加工が必要でした。しかしMarkforgedの3Dプリンターでプリントしたパーツは、プリントベッドから取り出した時点ですでに使用可能な状態であるため、後加工のための時間や人件費は不要です。

「グリッパーを軽量化し、強度と剛性を高め、性能を最適化するために、Markforgedのコンポジット3Dプリントテクノロジーを選択しました」– Harvestance CEO、Seungjae Leem氏

パレタイズ用や重量物用のカスタムグリッパーといった大型ツールや、大型産業ロボット用の運搬ツールをプリントする必要がある場合、Harvestance社はMarkforged FX20を使用しています。高速のFX20を使用することで、製造期間は3~4分の1に短縮されました。

「Markforgedの3Dプリントテクノロジーを使用することにより、標準的な市販のグリッパーと比較して80%の軽量化に成功しました。また、従来のCNC加工ではグリッパーの製造に2週間かかっていましたが、2日間に短縮できました」と、Harvestance社のCEO、Seungjae Leem氏は述べています。

連続カーボンファイバーとグラスファイバーでグリッパーボディの下部を強化することにより、Harvestance社は重いワークピースを支えても形状の変わらない強靭な軽量グリッパーを作成できました。

「Markforgedの高強度マテリアル(Onyx)、連続ファイバー強化、優れた表面仕上げ、容易な後加工は、当社にとって理想的なソリューションです。当社のエンジニアは、機械的特性や後加工の負担、品質を懸念することなく、製品開発業務に完全に集中できます」と、Leem氏は語ります。

「Markforgedの3Dプリントテクノロジーを使用することにより、標準的な市販のグリッパーと比較して80%の軽量化に成功しました。また、従来のCNC加工ではグリッパーの製造に2週間かかっていましたが、2日間に短縮できました」– Harvestance CEO、Seungjae Leem氏

将来の展望

Harvestance社は、軽量、強靭で手頃な価格のカスタムグリッパーブランドを開発して発売するために、同社の機械設計能力およびDfAMソリューションと、Markforgedのコンポジット3Dプリントテクノロジーを活用しています。

同社は現在、個々の顧客ニーズに合わせたロボットグリッパーサービスを提供しています。最終目標は、各顧客の条件に沿ってパーツをカスタマイズし、時間と場所に関係なく迅速に提供するサービスを展開することです。その第一歩として、同社はカスタムグリッパーの自動設計アルゴリズムを開発しました。現在は、顧客がこうしたグリッパーの設計、注文、決済ができるオンラインプラットフォームを構築中です。この取り組みは今後、フィンガーグリッパーやグリッパーチップといった品目にも展開される予定です。

Harvestance社は、オンラインの3Dプリントサービスプラットフォーム経由で注文されたパーツに対してMarkforgedのThe Digital Forgeプラットフォームを活用することで、設計の自動化だけでなく、生産システムの自動化も目指しています。

「Markforgedのテクノロジーと簡単な生産プロセスは、当社がロボットのアームエンドツールビジネスを開始し、拡大するうえで不可欠でした。The Digital Forgeプラットフォームによって、今後の事業運営をさらに効率化、最新化できると信じています」– Harvestance CEO、Seungjae Leem氏

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox