Vestas

Vestas ist weltweit führend in der Windenergie. Mit über 151 Gigawatt Windkraftanlagen in 86 Ländern hat Vestas mehr Windkraftanlagen installiert als seine Wettbewerber.

Vestas wurde 2022 im Corporate Knights Global 100 Ranking als das nachhaltigste Unternehmen der Welt ausgezeichnet.

Die Nachhaltigkeitsstrategie von Vestas sieht vor, bis 2040 abfallfreie Windturbinen herzustellen.

Die additive Fertigung trägt dazu bei, dass Vestas bis 2030 sein Nachhaltigkeitsziel einer Netto-Null-Dekarbonisierung erreicht.

DER KUNDE

Von den Technologien der erneuerbaren Energien sind Windturbinen sicherlich die auffälligsten. Mit einer Höhe von 137 bis 259 m und einem Rotordurchmesser von 109 bis 236 m beherrschen sie ihre Umgebung und sind oft weithin sichtbar. Wenn Sie eine Windturbine sehen, sind die Chancen hoch, dass sie von Vestas hergestellt wurde.

Nach dem Zweiten Weltkrieg startete Vestas in Dänemark als kleines Familienunternehmen und produzierte Hydraulik für leichte Nutzfahrzeuge. In den 1970er Jahren entwickelte das Unternehmen erneuerbare Energielösungen und stellte 1979 seine erste kommerzielle Windturbine vor. Seit 1989 konzentriert sich Vestas ausschließlich auf die Produktion von Windturbinen einschließlich Design, Produktion, Installation und Wartung. Heute ist Vestas der weltweit größte Hersteller von On- und Offshore-Windturbinen und Turbinenblättern. Das Unternehmen hat seinen Hauptsitz in Dänemark sowie mehrere regionale Niederlassungen und mehr als 15 Produktionsstätten weltweit.

DIE HERAUSFORDERUNG

Windturbinen sind riesige und teure Anlagen, die zuverlässig und mit minimalen Ausfallzeiten funktionieren müssen, um möglichst effizient zu sein. Vestas nutzt aus diesem Grund in seinen Produktionsstätten und bei den Installationen zahlreiche Prüfgeräte. Diese wichtigen Werkzeuge wurden bisher auf der Grundlage detaillierter Fertigungsanweisungen von verschiedenen Anbietern in der ganzen Welt beschafft. Die produzierten Teile wurden an die verschiedenen Vestas-Standorte geschickt, auf Konformität geprüft und – nach Freigabe – in Betrieb genommen. Leider entsprachen einige der gelieferten Fertigteile nicht zu 100 % den Spezifikationen und bestanden die Endkontrolle nicht. Dies führte bei der Lieferung der Endprodukte und der Installation zu Verzögerungen.

Auch wenn Teile den besonderen Prüfprozess bestanden, wurden sie meist zeit- und kostenaufwändig konventionell aus Rohmaterial hergestellt. So zum Beispiel die Top-Center-Markierungswerkzeuge (TC), mit denen Vestas das untere Ende der Turbinenschaufeln markiert, um die Blattneigung auszurichten: Die Herstellung dieser Werkzeuge dauerte rund fünf Wochen. Außerdem musste das Vestas-Team aufgrund der begrenzten Bearbeitungsmöglichkeiten mehrere Versionen des TC-Markierungswerkzeugs bestellen, um eine Reihe von Schaufeln anzupassen. Nicht besser war es bei den Blitzspitzenrezeptoren, die Schäden durch Blitzeinschläge verringern sollen. Diese Rezeptoren werden subtraktiv aus Aluminium hergestellt, was rund 12 Wochen dauert.

„Vestas demokratisiert die Fertigung, indem wir sie in die Hände unserer Kunden legen und gleichzeitig ein zentral gesteuertes Engineering beibehalten.“– Jeremy Haight, Principal Engineer, Additive Manufacturing & Advanced Concepts, Vestas

DIE LÖSUNG

Das Vestas-Team suchte nach alternativen Möglichkeiten, um den gesamten Fertigungsprozess zu verbessern. Das Unternehmen startete 2021 sein Direct Digital Manufacturing (DDM)-Programm und nutzte Digital Forge, die cloudbasierte, KI-gestützte Plattform für AM von Markforged. Das Programm macht die Fertigung unabhängig von externen Zulieferern und bietet eine Wissensbasis für die Zusammenarbeit.

Das DDM-Programm umfasst bereits mehr als 2.000 Vestas-Teile, die in einem Cloud-basierten digitalen Archiv von Markforged Eiger™ gespeichert sind. So können auch Mitarbeiter ohne AM-Kenntnisse an jedem Vestas-Standort schnell nach einer beliebigen Anzahl von faserverstärkten Composite-Teilen suchen und diese auf ihren lokalen X7™ drucken – genauso wie Bauteile aus Verbundwerkstoffen auf einem Onyx One™. Jeremy Haight, Principal Engineer - Additive Manufacturing & Advanced Concepts bei Vestas, erklärt: „Unser Ansatz ist ganzheitlich. Wir liefern physische Artikel an unterschiedlichen Orten nahezu in Echtzeit. Das kommt einer Teleportation ziemlich nahe.“ Dank des Archivs weiß das Vestas-Team, dass es überall auf der Welt sofort passende, spezifikationsgerechte Teile erhält, ohne dass Spezialisten an den Standorten benötigt werden. Dadurch konnten die Versand- und Frachtkosten sowie die Fertigungszeiten drastisch reduziert werden.

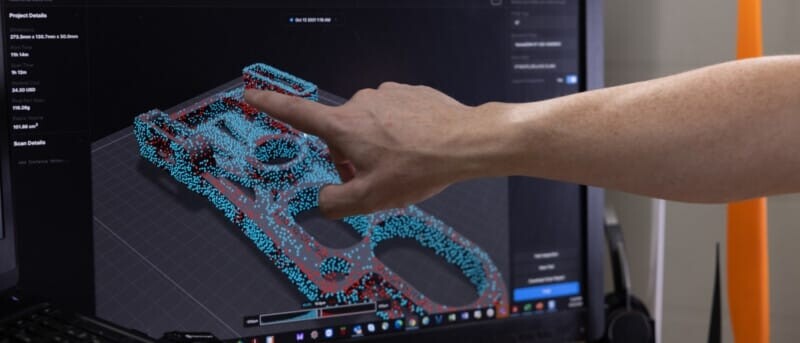

Beispiele für DDM sind die bereits erwähnten TK-Markierungswerkzeuge und Blitzspitzenrezeptoren. Das TK-Markierungswerkzeug, dessen Herstellung früher Wochen dauerte und Tausende Euro kostete, wird jetzt in nur wenigen Tagen produziert. Da es aus faserverstärktem Onyx, einem haltbaren, leichten Nylonmischmaterial, gedruckt wird, wiegen die ehemals aus Metall gefertigten Teile nun 85 % weniger als zuvor. Die Blitzspitzenrezeptoren können in Produktionsstätten für Turbinenblätter bei Bedarf aus Kupfer 3D-gedruckt werden. Vestas schätzt, dass die Herstellung eines Blitzableiters auf diese Art etwa zwei Tage dauert. Da die Teile nach Bedarf und mit den exakten digitalen Spezifikationen gedruckt werden, muss man sich bei Vestas keine Sorgen mehr machen, ob sie die Konformitätsprüfungen bestehen. Die Genauigkeit der Werkzeuge wird mit Markforged Blacksmith™ geprüft – einschließlich prozessbegleitender Inspektion, Analyse und Protokollierung.

„Wir haben uns für Markforged entschieden, weil das Unternehmen am besten in der Lage war, die End-to-End-Lösung zu liefern, die wir für die Umsetzung unserer Vision von DDM benötigten.“– Jeremy Haight, Principal Engineer, Additive Manufacturing & Advanced Concepts, Vestas

DIE ZUKUNFT

Für Vestas ist DDM äußerst wichtig, um neue Produkte zu entwickeln und Werkzeuge und Fertigteile im gesamten Unternehmen verfügbar zu machen. Ab 2022 wird DDM nicht nur für Werkzeuge für Prüflehren für Rotorblätter genutzt, sondern auch, um an allen 23 Produktionsstandorten die On-Demand-Produktion zu ermöglichen. Vestas kooperiert mit Würth, um ein additives Ökosystem aufzubauen. Zudem soll ein Archiv für Ersatzteile, die mit Digital Forge hergestellt wurden, den Außendienst und andere Partner bei Wartung, Reparatur und Service (MRO) unterstützen.

Im Weiteren will Vestas einen durchgängigen Prozess implementieren. An jedem Vestas-Standort soll es berechtigten Personen möglich sein, einen Teilecode zu scannen oder in den Systemen für Enterprise Asset Management (EAM) und Enterprise Resource Planning (ERP) nach einem Teil zu suchen und es automatisch an den passenden lokalen 3D-Drucker zu senden. Diese zentrale Steuerung von Anwendern, Druckern und Teileinspektion mit Blacksmith und Eiger Fleet™ gewährleistet qualitativ hochwertige, leistungsstarke Werkzeuge und Fertigteile. Indem Vestas seine Produktion dank der eigenen additiven Fertigung unabhängiger macht, wird es seine Produkte schneller auf den Markt bringen und dabei Zeit und Geld sparen.

Markforged Partner

Würth

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox