¿Qué es la fabricación aditiva? Nociones sobre la tecnología y su utilidad

¿Qué es la fabricación aditiva?

El término «fabricación aditiva» se refiere al proceso de fabricación de objetos físicos en 3D mediante la extrusión de material, capa a capa, para obtener las formas deseadas. Para los fabricantes, la fabricación aditiva suele referirse al uso industrial de la impresión 3D para tareas como la construcción de herramientas y utillajes, la creación de prototipos y la validación de diseños, así como la producción de tiradas cortas de piezas de uso final.

¿Por qué se denomina «fabricación aditiva»?

El término «fabricación aditiva» proviene del contraste metódico entre el modo en que funcionan la impresión 3D y los procesos tradicionales de fabricación «sustractiva» para dar forma a los objetos. Las impresoras 3D lo que hacen es añadir capas de materiales de diferentes formas, unas sobre otras. Los métodos de fabricación tradicionales producen el resultado final mediante la reducción o sustracción de material, como por ejemplo cortar secciones de una aleación para fabricar un perno o una bisagra. La fabricación sustractiva tradicional es muy lenta, cara y conlleva limitaciones de diseño, mientras que la fabricación aditiva allana el camino a los procesos rápidos y automatizados de bajo coste.

Fabricación aditiva e impresión 3D

En el sector, la fabricación aditiva suele referirse a la impresión 3D. Sin embargo, técnicamente la impresión 3D es un subconjunto de la fabricación aditiva, que incluye otros métodos de fabricación aparte de la impresión 3D.

Aunque los términos «impresión 3D» y «fabricación aditiva» se suelen utilizar indistintamente, se distinguen por un matiz importante. La fabricación aditiva suele tener una connotación industrial, a menudo referida al uso a gran escala de la impresión 3D para operaciones de fabricación.

Esta distinción es importante, ya que el mercado de la impresión 3D incluye muchas impresoras 3D más económicas y de menor escala. No tienen la misma finalidad que las impresoras industriales: suelen emplearse para fabricar objetos promocionales o divertidos y no están diseñadas para utilizarse en aplicaciones de fabricación de alto valor.

¿Cómo funciona la fabricación aditiva?

La fabricación aditiva convierte datos digitales —como archivos de diseño asistido por ordenador de piezas industriales— en objetos 3D tangibles.

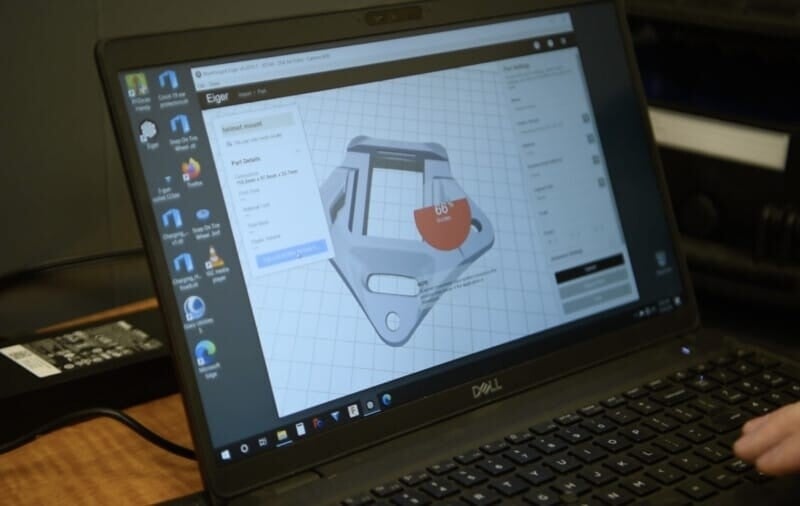

1. Software

Una vez que el usuario dispone del archivo CAD digital de una o varias piezas, exporta el diseño como un archivo .STL (Standard Tessellation Language). El tipo de archivo STL es el estándar utilizado en la industria para la impresión 3D. Un archivo STL es la representación del cuerpo sólido de una pieza que el software de impresión 3D puede analizar y convertir en instrucciones de impresión.

A continuación, el usuario importa el diseño de la pieza como un archivo STL en un software «laminador» de fabricación aditiva. Este software laminador, en función de los ajustes de pieza e impresión que establezca el usuario, convierte el archivo STL en un conjunto de instrucciones de máquina para la impresora 3D.

Gracias a las API, el software de impresión 3D puede integrarse con los sistemas de las fábricas, como los sistemas ERP o MES, para agilizar y automatizar las operaciones.

2. Hardware

A continuación, la impresora 3D utiliza las instrucciones de máquina para determinar los patrones en los que extruye el material de filamento. El cabezal de impresión está programado para moverse a través de los ejes horizontal (X-Y) y vertical (Z), y depositar material en puntos a lo largo de los ejes XY y Z siguiendo las instrucciones del software de impresión 3D. El proceso de impresión 3D construye objetos de abajo arriba: cada capa horizontal añadida se apila sobre la anterior. Los trabajos de impresión finalizan una vez completada la capa superior.

3. Materiales

Para las impresoras 3D de plásticos y materiales compuestos, la fabricación aditiva suele utilizar bobinas de filamento. Las impresoras 3D calientan el filamento hasta convertirlo en plástico fundido que extruyen a través de una boquilla muy pequeña para colocarlo con precisión. Después de completar cada capa, el material se seca y endurece, tras lo cual se puede imprimir la siguiente capa.

La fabricación aditiva con metales funciona de forma distinta a la impresión 3D de plástico. Estos materiales de impresión 3D suelen presentarse en forma de polvo metálico. Esto es necesario debido a las altas temperaturas de fusión de los metales. El sistema de extrusión de una impresora 3D no puede sobrevivir a un contacto prolongado con el metal fundido, por lo que la extrusión de metales no es viable. Por tanto, para fabricar metales de forma aditiva, primero hay que imprimir las piezas en polvo y después convertirlas en una pieza uniforme y totalmente metálica mediante un proceso de alta energía, como el láser o la sinterización en un horno.

Materiales de fabricación aditiva

Los materiales que se utilizan en los procesos de fabricación aditiva varían notablemente en función de las propiedades del material y los requisitos del proyecto (tamaño, tiempo, coste, resistencia a la temperatura, etc.). Sin embargo, existen principalmente tres categorías de materiales que son las opciones más fiables para la fabricación aditiva actual.

1. Plásticos

Los plásticos de fabricación aditiva más utilizados abarcan desde materiales económicos de prototipado y filamentos flexibles y elásticos, hasta termoplásticos de alto rendimiento como el filamento ULTEM™ 9085. Los materiales plásticos suelen suministrarse en bobinas de filamento. A continuación se describen los principales materiales plásticos utilizados en los entornos de fabricación aditiva actuales:

- El nylon es un material plástico flexible y duradero con buena resistencia al impacto y a la exposición química.

- El PLA (ácido poliláctico) es una opción económica para el prototipado rápido.

- El TPU (poliuretano termoplástico) es un material flexible y resistente a los impactos, similar al caucho.

- El ABS (acrilonitrilo butadieno estireno) es otro material económico. Aunque es un poco más débil que el PLA, es más ligero y duradero.

- El filamento ULTEM™ 9085 es un termoplástico de alto rendimiento utilizado para aplicaciones exigentes que requieren una gran durabilidad y resistencia a la temperatura y a los productos químicos.

2. Metales

Los metales de fabricación aditiva suelen presentarse en forma de polvo, ya sea suelto o unido a un material aglutinante. Estos son los materiales disponibles más habituales:

- El acero inoxidable 17-4PH es un metal versátil y común que se utiliza en diversas aplicaciones de fabricación industrial.

- Los aceros para herramientas A2 y D2 son aceros de trabajo en frío que se caracterizan por su elevada dureza después de recibir tratamiento térmico.

- El acero para herramientas H13 es un acero de trabajo en caliente que mantiene las propiedades del material a altas temperaturas.

- El cobre se utiliza normalmente para operaciones térmicas y eléctricas. Conduce el calor y la electricidad mejor que los metales tradicionales.

- El Inconel es una superaleación a base de níquel y cromo. El Inconel se utiliza en aplicaciones que requieren resistencia a la corrosión, altas temperaturas y productos químicos.

3. Materiales compuestos

Algunas impresoras FDM pueden crear materiales compuestos que combinan plásticos con fibras de refuerzo para mejorar la resistencia, durabilidad, rigidez y resistencia al calor de las piezas. Entre los materiales de fibra más utilizados combinados con plásticos para formar compuestos se encuentran:

- La fibra de carbono es ideal para aplicaciones de alta resistencia, con una relación peso/resistencia un 50 % mejor que la del aluminio 6061, un módulo de elasticidad a la tracción equivalente aproximadamente al del aluminio y una rigidez 24 veces superior a la del ABS. Las variantes de fibra de carbono retardante de llama se suelen utilizar en las industrias aeroespacial, automovilística y del transporte.

- La fibra de aramida Kevlar® es ideal para aplicaciones que requieren un nivel extremo de durabilidad, resistencia a los golpes y resistencia al impacto.

- La fibra de vidrio es una fibra polivalente de bajo coste que es tres veces más resistente y 11 veces más rígida que el ABS.

- La fibra de vidrio HSHT (alta resistencia, alta temperatura) mantiene sus propiedades a temperaturas extremadamente altas en comparación con otras fibras, incluso hasta 200 °C.

Para obtener más información sobre las fibras continuas y su papel en la impresión 3D de materiales compuestos, lea este artículo.

* Las marcas comerciales ULTEM™ y 9085 se utilizan con licencia de SABIC, sus filiales o subsidiarias.

Ventajas de la fabricación aditiva

En comparación con otros métodos de fabricación tradicionales, la fabricación aditiva ofrece claras ventajas técnicas y empresariales:

1. Se pueden fabricar más piezas internamente

Cuando las empresas subcontratan competencias de fabricación esenciales a un proveedor externo, pasan a depender de las herramientas, utillajes y plantillas necesarias para fabricar el producto final. En estos casos, los fabricantes pierden el control y se ven abocados a mayores costes, plazos de entrega más largos y una menor transparencia, sin mencionar los problemas de calidad y otras complicaciones que requieren más tiempo y coordinación para resolverse. La producción interna de piezas con la fabricación aditiva también permite a las empresas proteger mejor la propiedad intelectual, las innovaciones propias y otros secretos comerciales.

2. Economía de costes

La impresión 3D suele ser mucho más económica que la fabricación sustractiva tradicional. Imprimir en 3D herramientas para la producción ahorra a los fabricantes decenas de miles de dólares al mes en comparación con el mecanizado. Para la mayoría de los fabricantes, las plataformas de fabricación aditiva proporcionan un retorno de la inversión casi inmediato de meses e incluso semanas.

3. Libertad de diseño y flexibilidad de procesos

Los procesos para fabricar piezas suelen estar sujetos a las limitaciones propias de la fabricación tradicional. Por ejemplo, cuando se fabrica un soporte con técnicas sustractivas nos topamos con restricciones innecesarias al tener que comenzar con chapa metálica que se dobla o troquela para darle forma.

Con la fabricación aditiva, las piezas se pueden diseñar prescindiendo de estos pasos y limitaciones. Además, la impresión 3D puede producir geometrías complejas que no se consiguen con otras técnicas de fabricación.

4. Plazos de entrega más rápidos

El tiempo que tarda la fabricación aditiva en pasar del diseño a la pieza es mínimo, comparado con los procesos de fabricación sustractiva. Con una impresora 3D, el ciclo completo —desde que se reconoce la necesidad de una pieza hasta que se fabrica— puede reducirse a horas o días, en lugar de meses.

5. Lanzamiento al mercado más rápido

Disponer de un sistema de fabricación aditiva dentro de la empresa acelera los ciclos de diseño, ya que favorece la creación rápida de prototipos y permite producir cualquier pieza en mucho menos tiempo de lo que se tardaría en solicitarla y recibirla mediante los procesos de fabricación tradicionales.

6. Control total de la cadena de suministro

Con una plataforma de impresión 3D se controla toda la cadena de suministro de la empresa, de principio a fin. Los fabricantes dependen menos de los proveedores externos y minimizan el riesgo de las operaciones de la cadena de suministro.

7. Se fomenta la cultura de la innovación

Para los ingenieros que buscan trabajo, las empresas que apuestan por una estrategia de fabricación aditiva tienen oportunidades para centrarse en la innovación y resolver problemas de diseño interesantes, además de automatizar las tareas tediosas y eliminar las limitaciones innecesarias de los procesos de fabricación sustractiva.

Los ingenieros con acceso a la impresión 3D dentro de la empresa no tienen que preocuparse de los lentos procesos de compra, que incluyen tareas como la elaboración de planos, el envío de pedidos y la gestión del proceso de licitación con distintos proveedores.

Posibles inconvenientes de la fabricación aditiva

La fabricación aditiva comporta muchas ventajas para numerosos tipos de empresas, pero puede ser desfavorable en determinadas situaciones y casos de uso.

Costes de la producción en serie. Mientras que el coste unitario de imprimir piezas es favorable en tiradas cortas de producción, la fabricación aditiva es más cara por unidad a la hora fabricar piezas en grandes cantidades.

Productividad limitada. Tradicionalmente, la adopción de la fabricación aditiva se ha visto obstaculizada por las limitaciones en torno a la velocidad y el tamaño de construcción. Sin embargo, los fabricantes de impresoras 3D han presentado varios nuevos modelos para dar respuesta a estas necesidades.

Limitaciones en la integración de software. Normalmente, las plataformas de software del sector son específicas de cada proveedor y no se integran bien con las fábricas ni entre las máquinas de distintos proveedores. Solo algunos proveedores ofrecen integraciones API fiables con los sistemas de las fábricas.

Costes de materiales. Los materiales pueden costar más en formatos imprimibles en 3D que el mismo material en otros formatos. Esto se debe al importante procesamiento que se necesita para transformar los materiales a la forma adecuada para la fabricación aditiva.

Estado actual de la tecnología de fabricación aditiva

Aunque las tecnologías de fabricación aditiva se comercializan desde los años ochenta, desde entonces el sector y las tecnologías han evolucionado considerablemente. Las primeras impresoras 3D carecían de las funciones necesarias para fabricar piezas de calidad de uso final, lo que limitaba su uso generalizado a aplicaciones de prototipado rápido.

Las plataformas de fabricación aditiva actuales se distinguen de las impresoras 3D anteriores en cuatro aspectos principales:

Mejoras de hardware. Las impresoras actuales presentan mejoras significativas en cuanto a velocidad, potencia, fiabilidad, resistencia de las piezas y calidad de impresión.

Conectividad con la Industria 4.0. Las plataformas modernas de fabricación aditiva incorporan el conjunto de tecnologías digitales de la Industria 4.0 —computación en la nube, análisis de datos, Internet de las cosas (IoT), herramientas de automatización e integraciones de software— y las aplican al propio proceso de fabricación.

Mayor compatibilidad de materiales. Las plataformas de fabricación aditiva incorporan ahora una selección más amplia de materiales, entre los que se encuentran diversos composites y metales de alto rendimiento. Los nuevos materiales abren posibilidades en nuevas industrias.

Estándares. Certificación ISO/IEC 27001 en determinadas plataformas de fabricación aditiva, en cumplimiento de rigurosas normas de seguridad, privacidad, confidencialidad, integridad y gobernanza de datos.

Cómo utilizan la fabricación aditiva organizaciones de distintos sectores

En la actualidad, organizaciones líderes de una amplia gama de sectores incorporan la fabricación aditiva para dar respuesta a necesidades de fabricación específicas:

Industria aeroespacial Los principales fabricantes de aeronaves utilizan la fabricación aditiva en sus operaciones. La fabricación aditiva les permite optimizar la cadena de suministro imprimiendo piezas de uso final resistentes y ligeras para aeronaves, además de imprimir herramientas de forma rápida y económica.

Productos de consumo. La fabricación aditiva se utiliza cada vez más para piezas finales en distintos productos, como equipos de audio y dispositivos electrónicos.

Odontología. Los dentistas y ortodoncistas utilizan la fabricación aditiva para fabricar modelos dentales, prótesis, retenedores, alineadores y dentaduras postizas, entre muchas otras aplicaciones.

Educación. Las principales universidades están implantando la fabricación aditiva —en laboratorios, talleres colaborativos y como parte de planes de estudios de ingeniería— para formar a la próxima generación de científicos, ingenieros y fabricantes.

Energía. Los principales proveedores de energía imprimen piezas en 3D que hacen que la fabricación y el mantenimiento de los aerogeneradores sean más rápidos, sencillos y eficientes que nunca.

Gubernamental y defensa. Organismos del gobierno federal de EE. UU., como las Fuerzas Aéreas y el Ejército de Tierra, utilizan la fabricación aditiva para acelerar el trabajo de I+D y resolver problemas de la cadena de suministro con la capacidad de imprimir piezas cruciales de uso final en ubicaciones remotas.

Maquinaria industrial. Los fabricantes industriales utilizan la fabricación aditiva para crear herramientas personalizadas, acelerar el lanzamiento al mercado e imprimir piezas de uso final para diversos tipos de sistemas de maquinaria industrial.

Sanidad. Para satisfacer las necesidades de producción con unas cadenas de suministro tensionadas, los fabricantes de dispositivos y equipos médicos están imprimiendo en 3D desde hebillas para torniquetes hasta equipos de protección individual (EPI) para la COVID-19.

Empresas científicas y laboratorios. Las empresas científicas imprimen en 3D piezas de uso final para diversos sistemas de automatización de laboratorios.

Tipos de procesos y tecnologías de fabricación aditiva

Todas las tecnologías de fabricación aditiva consiguen el mismo propósito de crear objetos 3D a partir de diseños CAD mediante la extrusión de material capa a capa. Sin embargo, hay varias maneras de hacerlo. Cada proceso de fabricación aditiva presenta ventajas e inconvenientes:

1. Modelado por deposición fundida

El modelado por deposición fundida (FDM®), o fabricación con filamento fundido (FFF), es un proceso habitual de fabricación aditiva que extruye filamento termoplástico capa a capa sobre una plataforma de fabricación para formar el objeto.

Entre sus ventajas destacan la economía de costes, así como la creación de piezas de alta resistencia, bajo peso, estabilidad dimensional y tolerancia al calor. Entre los inconvenientes destaca que las piezas pueden ser anisotrópicas, lo que significa que la resistencia en diferentes direcciones puede ser desigual.

2. Inyección de aglutinante

La inyección de aglutinante fabrica piezas a partir de material en polvo, que se esparce a lo largo del lecho de impresión capa a capa para crear el objeto 3D. Después de imprimir cada capa de material, se utiliza un aglutinante líquido para adherir el polvo y darle una forma sólida antes de imprimir la siguiente capa.

Las ventajas de la inyección de aglutinante son la velocidad, precisión y economía de costes, ya que estas máquinas utilizan varios cabezales para inyectar simultáneamente material de aglutinante en muchos espacios diferentes durante la impresión. En cada lote se pueden imprimir decenas e incluso centenares de piezas. Las desventajas son una menor resistencia de las piezas en comparación con otros procesos de fabricación aditiva en metal.

3. Estereolitografía

La estereolitografía (SLA) funciona curando capas de un fotopolímero (un plástico líquido sensible a la luz) para crear una pieza u objeto. La SLA expone cada capa a un láser ultravioleta (UV). Esto endurece o «cura» las capas al instante: cada capa se cura y adhiere a la anterior hasta que el objeto está completo.

La fabricación aditiva mediante SLA es ideal por su precisión, detalle, complejidad y el coste del equipo. Sin embargo, las piezas más grandes corren el riesgo de deformarse, y los objetos producidos mediante este proceso no son especialmente resistentes.

4. Sinterizado selectivo por láser

El sinterizado selectivo por láser (SLS) es otro proceso de fabricación aditiva. El SLS utiliza láseres para «sinterizar» o aglutinar el material —que viene en forma de polvo fino— en el objeto final. La impresora 3D crea la forma específica apuntando el láser a puntos concretos del lecho de polvo.

El sinterizado provoca una reacción atómica que funde las partículas de polvo de material para crear el objeto sólido.

Entre las ventajas del SLS destacan su precisión y resistencia isotrópica (igual resistencia en todas las direcciones). Entre las desventajas de utilizar el SLS para la fabricación aditiva se encuentran los elevados costes de las máquinas, el mantenimiento y la necesidad de contar con operarios cualificados para manejar las impresoras SLS.

5. Sinterizado directo de metal por láser

El sinterizado directo de metal por láser (DMLS) es una técnica de fabricación aditiva que también se conoce como «fusión selectiva por láser» (SLM). De forma similar al SLS, cada capa se forma apuntando un láser al lecho de polvo en puntos específicos dentro del espacio. Una vez terminada cada capa, la impresora esparce polvo para la siguiente y repite el proceso. Sin embargo, a diferencia del SLS, el DMLS funde completamente las partículas.

Entre las ventajas del DMLS se encuentran la estabilidad de las propiedades mecánicas y de los materiales, la amplia disponibilidad de materiales y la repetibilidad de los resultados tras una impresión satisfactoria. Entre las desventajas de la fabricación aditiva con DMLS destaca la dificultad de adquirir y utilizar el equipo. Las impresoras DMLS requieren operarios cualificados, maquinaria de apoyo adicional (como máquinas de electroerosión) y una gestión cuidadosa del material en polvo. Además, imprimir piezas precisas y funcionales suele requerir un proceso de ensayo y error.

6. Fabricación con filamento fundido de metal

La fabricación con filamento fundido de metal (FFF en metal) comienza con un polvo metálico aglomerado con plástico que se aplica capa a capa para formar la pieza. A continuación, la pieza se lava en una solución desaglomerante y se sinteriza en un horno, para quemar el aglutinante de plástico y hacer que las partículas de polvo metálico se unan.

Las ventajas de la FFF en metal son la gran disponibilidad de material, la economía de costes, la precisión y el uso de polvo aglomerado. En comparación con otros procesos de fabricación aditiva en metal, que utilizan polvo suelto, el polvo aglomerado es más seguro y fácil de usar. Una posible desventaja —pero también una posible ventaja— de este proceso de fabricación aditiva es que las piezas fabricadas no son totalmente macizas, sino que tienen un relleno triangular. Como las piezas resultantes no tienen una densidad completa, su peso es considerablemente inferior.

7. Procesamiento digital de luz

El procesamiento digital de luz (DLP) funciona de forma similar al SLA. La diferencia clave de este proceso es que, en lugar de curar cada capa de material con un láser que va recorriendo la capa, las impresoras DLP utilizan una fuente de luz proyectada para curar toda la capa a la vez.

Entre las ventajas del DLP figuran su velocidad y su capacidad para producir con precisión diseños complejos. Las limitaciones son un fuerte olor durante el proceso de impresión y el hecho de que las piezas grandes corren el riesgo de deformarse.

8. Deposición de energía directa

La deposición de energía directa (DED) fabrica piezas con materias primas metálicas (hilo metálico o metal en polvo) y un láser. Este proceso utiliza una boquilla montada en un brazo robótico multieje. Como resultado, el material puede depositarse prácticamente en cualquier ángulo. A continuación, una vez depositada, la materia prima metálica se funde con un láser o un haz de electrones.

Entre las ventajas de la DED destacan su capacidad para crear piezas metálicas más grandes que con otros procesos y su capacidad para añadir material para reparar piezas existentes. Los inconvenientes son el elevado coste de los equipos, la necesidad de técnicos cualificados, una sala específica para manipular el material en polvo y el posprocesado necesario para mejorar la precisión.

9. Fusión por haz de electrones

La fusión por haz de electrones (EBM) funde el metal en polvo capa a capa con un haz de electrones de alta energía, guiados por un campo magnético. La fabricación se realiza en una cámara de vacío.

Entre las ventajas de la EBM se encuentran la velocidad, la precisión y la resistencia de las piezas que produce. Entre las desventajas, la necesidad de contar con un técnico cualificado para manejar la impresora.

10. Impresión MultiJet

La impresión MultiJet (MJP), o inyección de material (MJ), es un proceso de fabricación aditiva que deposita gotas de material fotorreactivo en la forma de cada capa. Después de cada capa, las impresoras aplican luz UV (ultravioleta) para solidificar el material.

Las ventajas son la capacidad de imprimir piezas compuestas de varios materiales y colores, ya que los diferentes cabezales de impresión pueden dispensar diferentes materiales dentro de una misma capa. Las desventajas son la resistencia y durabilidad de las piezas impresas.

Fabricación aditiva y cadenas de suministro

En la actualidad, la amenaza más importante para las operaciones de fabricación es el desabastecimiento de la cadena de suministro. La reciente falta de productos y materias primas tiene un alcance mundial, y las empresas están teniendo unas dificultades sin precedentes para conseguir las piezas que necesitan. Si no se pueden fabricar las piezas necesarias internamente y con rapidez, las operaciones de fabricación pueden verse interrumpidas durante el tiempo que se tarda en construir, enviar, transportar y recibir la pieza. Esta situación puede prolongarse durante meses.

La posibilidad de utilizar la fabricación aditiva en cualquier parte permite a las empresas tomar el control total de las cadenas de suministro. Las impresoras se pueden instalar en diferentes emplazamientos geográficos. Las piezas, almacenadas en un inventario digital en la nube, se pueden enviar a imprimir en cualquier impresora 3D de la red. Las piezas necesarias pueden imprimirse rápidamente justo donde son necesarias, en el momento oportuno y con plazos de entrega mucho más cortos en comparación con la fabricación tradicional.

En el caso de piezas que se deben mecanizar, usar un sistema de fabricación aditiva para el prototipado rápido ayuda a los ingenieros a garantizar que, cuando la pieza mecanizada llegue al cabo de unos meses, funcione como está previsto.

Lea este artículo para saber cómo las empresas utilizan la fabricación aditiva para reinventar sus cadenas de suministro con plazos de entrega mucho más cortos, costes por unidad inferiores y la posibilidad de fabricar en cualquier parte.

Fabricación aditiva en la Industria 4.0

Hoy en día, la fabricación aditiva es una tecnología de fabricación mucho más eficaz que hace apenas 5-7 años. Esto se debe a dos razones: además de mejorar enormemente la rapidez, potencia y fiabilidad de las máquinas de impresión 3D, el desarrollo de las tecnologías de la Industria 4.0 ha cambiado la forma en que las personas interactúan con estas máquinas.

Dicho de manera sencilla, la Industria 4.0 describe la expansión de la digitalización en la industria manufacturera. El término engloba usos industriales de tecnologías como los datos y los análisis, la inteligencia artificial (IA), la computación en la nube, el Internet de las cosas (IoT), la realidad aumentada, la realidad virtual, la automatización y todas las funciones incluidas en el concepto de «fábrica inteligente».

La fabricación aditiva es una tecnología nativa de la Industria 4.0 que digitaliza el diseño y la producción de piezas y automatiza la fabricación. Pero la aplicación de otras tecnologías de la Industria 4.0 a las tecnologías de la fabricación aditiva está cambiando la forma en que las personas pueden utilizar las impresoras 3D, así como el futuro de la automatización en la industria.

1. Big Data

Muchas impresoras 3D «inteligentes» son también centros de captación de datos que recopilan información durante el proceso de fabricación y almacenan grandes cantidades de datos en la nube. La IA utiliza estos datos para ayudar a automatizar, complementar la toma de decisiones y mejorar las impresiones.

2. Inteligencia artificial

Las impresoras 3D pueden aplicar la IA para obtener numerosas ventajas en el proceso de fabricación, por ejemplo:

- Optimizar el hardware para mejorar la velocidad y la calidad de impresión.

- Complementar la toma de decisiones humana, para determinar qué piezas generan más valor para el negocio y qué piezas son las mejores candidatas para imprimirse mediante las diversas técnicas de fabricación aditiva.

- Generar automáticamente herramientas, plantillas y utillajes.

- Simular el comportamiento de las piezas, antes de imprimirlas, bajo cargas específicas.

3. Computación en la nube

La computación en la nube permite a las organizaciones almacenar archivos de piezas en inventarios digitales, imprimir en cualquier impresora 3D conectada a la red, recibir actualizaciones de software automáticamente y acceder a las funciones basadas en IA de las impresoras.

4. Análisis de datos

El análisis de datos proporciona a los fabricantes información sobre cómo utilizan la fabricación aditiva: tiempos de impresión, indicadores de uso, consumo de materiales, piezas cargadas por semana, etc.

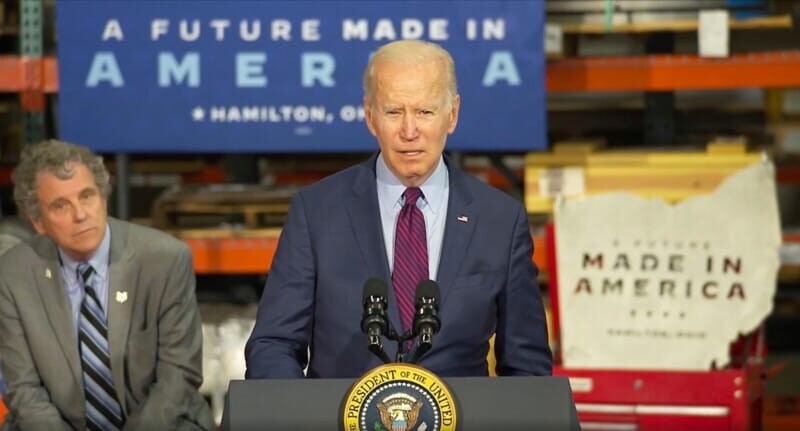

Fabricación aditiva y programas gubernamentales

En mayo de 2022, la administración Biden anunció la iniciativa «Additive Manufacturing Forward» (AM Forward) en Estados Unidos.

El programa pretende utilizar las actuales tecnologías avanzadas de fabricación aditiva para mejorar la resiliencia de la cadena de suministro de los fabricantes estadounidenses.

Siete grandes fabricantes estadounidenses (GE Aviation, Raytheon, Siemens Energy, Lockheed Martin, Honeywell, Boeing y Northrop Grumman) han acordado acelerar la adopción de la fabricación aditiva entre sus pequeños y medianos proveedores. Para lograrlo, los fabricantes aumentarán el uso de piezas de fabricación aditiva, además de prestar asistencia técnica, formación y apoyo a la implantación.

Para obtener más información sobre cómo las organizaciones de fabricación están utilizando la fabricación aditiva para resolver problemas de sus cadenas de suministro, lea este artículo.

Más artículos

5 cambios de la cadena de suministro gracias a la impresión 3D

Additive Manufacturing in 2022: Why Additive, and Why Now?

AM Forward Program: Everything You Need To Know

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox