De nouveaux outillages pour personnaliser l'agencement des fibres permettent d'obtenir une résistance rentable

Renforcer les pièces imprimées en 3D avec des fibres continues, telles que la fibre de verre ou la fibre de carbone, est une capacité de fabrication précieuse. Cela permet aux utilisateurs d'imprimer facilement des pièces beaucoup plus rigides et résistantes que des pièces fabriquées uniquement en plastique. Lorsqu'ils ajoutent de la fibre à une pièce, les utilisateurs doivent prendre plusieurs décisions : le type de remplissage avec des fibres (concentrique ou isotrope), la quantité de fibre à utiliser et l'endroit de la pièce où placer la fibre.

Bien que les paramètres par défaut des fibres fonctionnent bien pour de nombreuses applications, certains scénarios nécessitent un placement manuel des fibres. Le remplacement des fibres offre un meilleur contrôle sur le placement des fibres, permettant aux utilisateurs de personnaliser les paramètres des fibres pour des couches spécifiques.

Jusqu'à présent, ces paramètres personnalisés de remplacement des fibres ne pouvaient être appliqués qu'à des couches entières. En réponse, nous annonçons une nouvelle capacité - Esquisse de remplacement des fibres - qui permet aux utilisateurs de contrôler le placement des fibres à l'intérieur de chaque couche.

Pourquoi utiliser l'esquisse de remplacement des fibres ?

Cette nouvelle capacité permet de mieux contrôler l'acheminement des fibres. Les utilisateurs peuvent renforcer de manière sélective les fonctionnalités clés de leurs pièces sans renforcer l'ensemble de la pièce ou de la couche. Cela permet une utilisation plus efficace des fibres continues, ce qui peut réduire les coûts des matériaux.

Le flux de travail est simple : créez un remplacement des fibres, ajoutez une esquisse et l’acheminement des fibres sera mis à jour automatiquement.

L'utilisation de Simulation en tandem avec cette nouvelle capacité peut accélérer le procédé de recherche et de validation de la quantité de fibre requise pour assurer la performance de la pièce.

Exemple de flux de travail

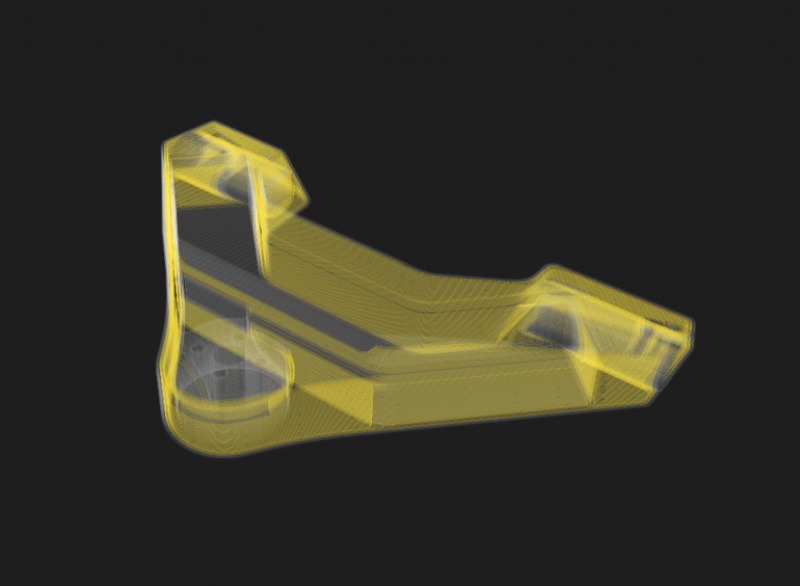

Observons la pièce illustrée ci-dessous, une fixation pour une plaquette optique.

L'objectif est de déterminer les paramètres d'impression qui permettent d'obtenir une pièce conforme ou supérieure au facteur de sécurité exigé, tout en minimisant les coûts des matériaux, étant donné que 250 de ces pièces seront fabriquées.

La pièce doit pouvoir supporter une charge maximale de 400 N sans défaillance. Un facteur de sécurité cible de 1,5 tient compte des incertitudes liées à la charge et permet de s'assurer que la pièce ne tombera pas en panne en service.

Pour commencer, l'utilisateur peut valider les performances de la pièce de référence, qui utilise les paramètres par défaut d'Onyx, avec la Simulation. Le facteur de sécurité minimal est de 1,06, ce qui n'est pas conforme à l'exigence de 1,5.

Pour augmenter la résistance, l'utilisateur peut ajouter de la fibre de verre continue à la pièce dans toutes les couches et avec un acheminement isotrope. Après ce renforcement, la Simulation prévoit un facteur de sécurité de 2,74. Si cette pièce est désormais beaucoup plus résistante que la pièce par défaut, elle a un coût : le coût des matériaux et le temps d'impression ont également augmenté de manière significative.

Le facteur de sécurité étant beaucoup plus élevé qu'il ne devrait l'être, il est possible de réduire la quantité de fibre de verre - et de réduire considérablement le coût du matériau. C'est là que l'esquisse de contournement des fibres s'avère utile.

En utilisant l'esquisse de remplacement des fibres de verre, la fibre de verre est uniquement ajoutée à la région de la pièce qui en bénéficie le plus, qui est la région porteuse de la charge (entre la charge et l'attache principale). Après l'esquisse de remplacement des fibres de verre, la Simulation révèle un facteur de sécurité prédit de 1,58 : ce qui signifie que cette pièce dépasse l'exigence de résistance tout en utilisant beaucoup moins de fibre de verre.

Par rapport à la même pièce avec de la fibre dans toutes les couches, le coût de chaque pièce optimisée par la Simulation est inférieur de 37 % avec un temps d'impression réduit de 44 %. Ces économies s'accumulent rapidement à chaque impression. Par exemple, une production de 250 pièces optimisées permettra d'économiser 1 197 dollars en coûts de matériaux et 34 jours de temps d'impression.

Résultats de la Simulation pour les 3 configurations de pièces :

Synthèse

La nouvelle capacité d'esquisse de remplacement des fibres d'Eiger réduit les coûts des matériaux en offrant plus de contrôle sur le placement des fibres. Cette nouvelle capacité vient compléter les avantages de la Simulation. En les utilisant conjointement, il est rapide et facile d'obtenir une pièce dont les performances ont été validées, sans consommer trop de temps et de fibres continues.

L'esquisse de remplacement des fibres est désormais disponible pour tous dans Eiger. Simulation est une fonctionnalité disponible dans le Plan Avancé de l’offre complète Digital Forge. Pour en savoir plus sur Simulation, contactez-nous.

Pour plus d'informations sur la fibre continue, consultez ces ressources :

Reinforcing 3D Printed Parts with Efficient Fiber Routing: Part 1

Efficient Fiber Routing Techniques Part 2: Advanced Routing Options

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox