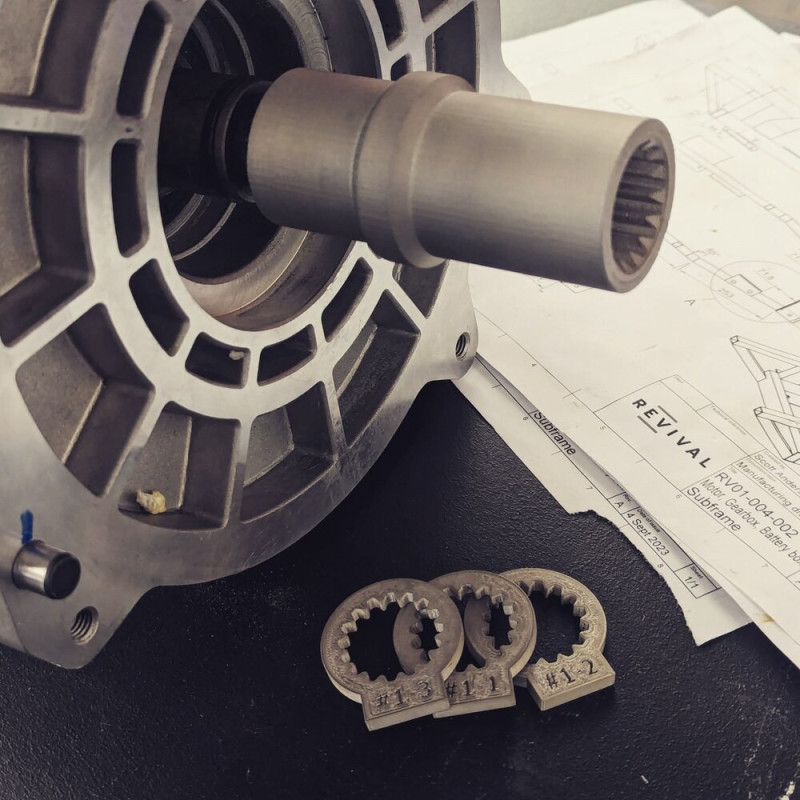

Adaptador de estrías de acero inoxidable

Revival Electric Vehicles, una empresa de ingeniería automotriz con sede en Melbourne, está desarrollando componentes modulares que facilitan el reemplazo del motor de gasolina de un vehículo por un tren motriz totalmente eléctrico y módulos de batería. Actualmente están convirtiendo un BMW 2002 de 1972, que será su prueba de concepto y les permitirá comenzar a comercializar kits de conversión antes de finales de 2024.

Los problemas de fabricación surgieron al enfrentarse a la complejidad y las estrictas tolerancias requeridas en el adaptador del eje estriado para enlazar el nuevo motor y la caja de cambios, por lo que Revival recurrió a la empresa especializada en diseño de ingeniería, Bremar, para obtener asesoramiento y ayuda.

– Scott Anderson, Director General, Revival Electric Vehicles“El tiempo realmente empleado en el proceso probablemente fue de solo una semana, y el costo fue menos de la mitad de lo que habríamos pagado siguiendo el método convencional.”

Scott Anderson, director general de Revival, dijo que había trabajado anteriormente con Bremar durante el proceso de diseño inicial, usándolos para escanear el vehículo y ayudar con el trabajo de CAD 3D, por lo que estaba al tanto de su inversión en un conjunto de impresoras 3D industriales: una Mark Two™, X7™, FX20™ y Metal X™ suministradas por el líder de la industria, Markforged.

“No somos ajenos a la impresión 3D. Hemos estado utilizando la tecnología en pequeña escala durante casi 15 años, y más recientemente utilizamos nuestra propia Mark Two™ de Markforged para imprimir piezas de nuestro selector de marcha/neutro/marcha atrás, por lo que teníamos plena confianza en la capacidad de Bremar para producir lo que estábamos buscando”, dijo.

“Completé el diseño inicial del adaptador y lo imprimimos varias veces en PLA para hacernos una idea del producto terminado. Tras discutir con Bremar, imprimieron piezas de prueba para asegurarse de que las tolerancias fueran correctas antes de producir el componente final. Las pruebas de tolerancia fina en ambos extremos del adaptador garantizaron que la unidad final funcionara a la primera”, dijo.

Inicialmente, Revival había considerado utilizar métodos convencionales, como el fresado por brochado o el mecanizado por descarga eléctrica, para producir el adaptador, pero se desanimaron debido a los posibles largos plazos de entrega y al costo cotizado de 1.500 dólares para una unidad única.

“Trabajando con Bremar, pudimos pasar del diseño inicial a la unidad final en solo unas pocas semanas, gran parte de las cuales se dedicaron a encontrar tiempo para dejar el motor y la caja de cambios para las pruebas de ajuste de tolerancia, por lo que el tiempo realmente empleado en el proceso en sí probablemente fue de solo una semana, y el costo fue menos de la mitad de lo que habríamos pagado siguiendo el método convencional”, dijo.

“Confiamos en que el adaptador final, impreso en acero inoxidable 17-4 PH, durará más que el motor y la caja de cambios, y estamos encantados de utilizar otras piezas impresas en 3D en nuestras construcciones, ya que consideramos que son una excelente solución para el prototipado rápido y las pruebas, y son especialmente adecuadas para la producción a pequeña escala”, dijo Scott.

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox