Manufactura Moderna de Metales (MMM)

Der Kunde

Manufactura Moderna de Metales (MMM) ist ein Hersteller von Automobilkomponenten, der innovative technologische Lösungen entwickelt, die sich auf die Energiewende konzentrieren. Es handelt sich um ein Unternehmen, das die Zuverlässigkeit und Sicherheit einer jahrzehntelangen Erfahrung im anspruchsvollen Transportsektor bietet.

MMM hat seine langfristige Vision für Veränderungen in der Transportbranche über mehr als 75 Jahre aktiv kommuniziert und Personal und Kapital für die Lösung von Konstruktionsaufgaben eingesetzt. Zurzeit besitzt das Unternehmen Werke in Rumänien, Mexiko und Spanien.

Die verschiedenen Geschäftsbereiche der MMM-Gruppe bieten Lösungen und entwickeln Systeme, die die höchsten Qualitäts- und Sicherheitsstandards erfüllen:

Flüssigkeitssysteme: MMM stellt Stahl-, Edelstahl- und Aluminiumrohre für die Automobilindustrie her. Der Geschäftsbereich Flüssigkeitssysteme hat sich einen ausgezeichneten Ruf erarbeitet, der den Produkten zu verdanken ist, die für den Einsatz mit Flüssigkeiten in schwierigen Umgebungen entwickelt werden. Das Unternehmen beliefert seit mehr als 50 Jahren die wichtigsten Automobilhersteller.

Energiesysteme: MMM ist auf solide, innovative Lösungen mit vielfältigen, branchenübergreifenden Anwendungen spezialisiert, die die Energiewende und die Dekarbonisierung in vielen Industriezweigen unterstützen. MMM trägt zu dieser Energieumstellung und Dekarbonisierung durch die Herstellung und den Verkauf von Technologien zur Abscheidung von Wasserstoff und CO2 bei.ADDiVAL: Additive Druckdienstleistungen für Dritte sowie die notwendige technische Unterstützung, um sicherzustellen, dass jeder Kunde das perfekte Endprodukt erhält.

Hauptkunden: Stellantis, Toyota, Suzuki, BMW, Volkswagen Group, Renault und Nissan.

2021 diversifizierte MMM seine Dienstleistungen mit der Gründung von zwei neuen Geschäftsbereichen: dem Geschäftsbereich Energie, der sich auf die Wasserstoffproduktion konzentriert, und dem Geschäftsbereich Additive Fertigung.

Die Herausforderung

So sah die Situation bei MMM aus, als die Entscheidung fiel, die Additive Fertigung in den Geschäftsbereich 3D-Druck zu integrieren:

„Unsere ständige Suche nach Innovationen und Exzellenz haben uns 2019 dazu veranlasst, die 3D-Technologie in unsere Produktionsprozesse zu integrieren.

Ab diesem Zeitpunkt suchten wir nach umfassenden Lösungen und Komplettsystemen, um gegenüber unseren Wettbewerbern einen Mehrwert zu bieten“, so Borja Batlle, Manager für Geschäftsentwicklung der Abteilung ADDiVAL.

Ziel war es, die Reaktionszeit von 6 auf 2 Wochen zu verkürzen.

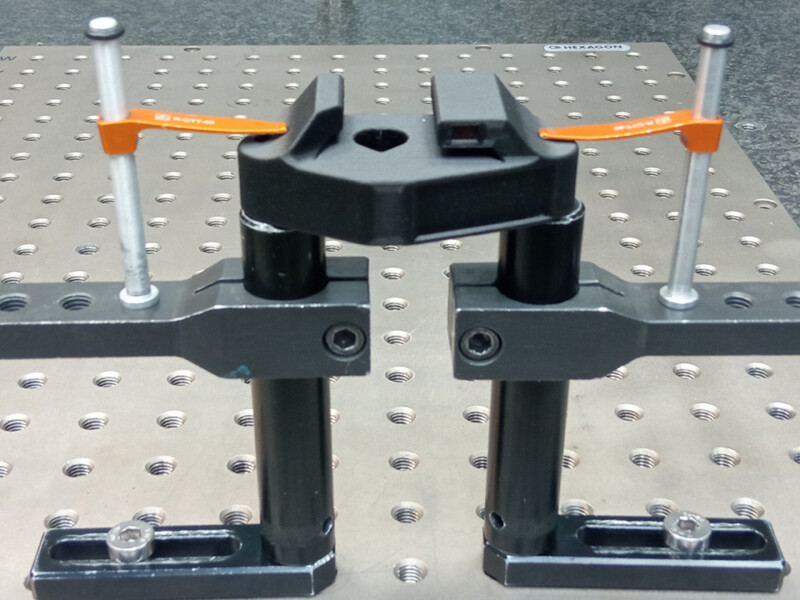

Wir benötigten hochpräzise industrielle Systeme, um die Bedingungen zu simulieren, unter denen unsere Automobilkomponenten nach dem Einbau in Fahrzeugmotoren funktionieren würden. Eine der Prüfungen, der wir unsere Komponenten unterziehen, ist der Vibrationstest. Die Schwierigkeit bestand darin, das Gewicht der Halterungen zu reduzieren, ohne dabei die erfolgreiche Durchführung dieser Tests zu gefährden.

Eine weitere Herausforderung bestand darin, Biegewerkzeuge für Metallrohre in der Entwicklungsphase herzustellen, um die Entwicklungszeiten und Kosten für neue Projekte zu senken. Wir mussten außerdem neue Scheiben und andere Kontrollwerkzeuge für die Produktion und die Entwicklung entwerfen.

Hauptanforderungen:

+ Produktion von Vorrichtungen für das Unternehmen

+ Druck von Rohren für Motorflüssigkeiten, die Klimatisierung und Wassersysteme

„Diese Rohre haben unterschiedliche Durchmesser und sind teuer. Wenn Sie also das Rohr drucken und die Scheiben validieren können und die richtigen Durchmesser und Vorrichtungen erhalten, um den Zusammenbau und die Montage während der Produktion zu simulieren, dann ist dies ein großer Vorteil, den Sie Ihren Kunden bieten können“, fügt Batlle hinzu.

„Wir konnten Vorrichtungen entwerfen, die innerhalb von 3 Wochen vollständig gedruckt sind und den gesamten Prozess validieren können."

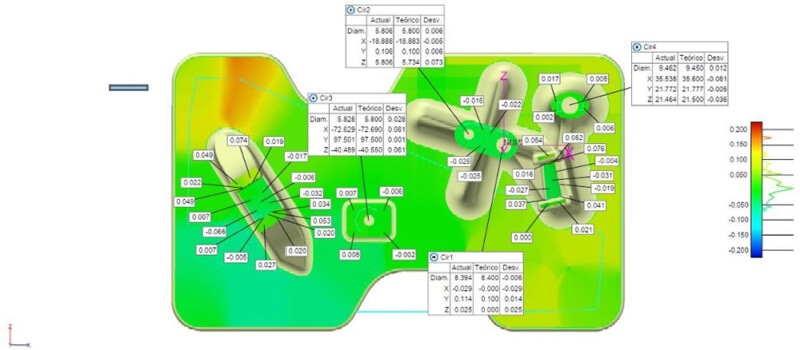

„Ein weiteres Beispiel aus unserem rumänischen Werk ist eine Vorrichtung zur Kontrolle von Gummimanschetten. Wir haben einen internen Mechanismus mit Schneckengetriebe für das Innere der Vorrichtung entwickelt. Dank der hochpräzisen Bauweise konnte die Vorrichtung verwendet werden, um die maximale Abweichung von 1,0 mm an den Rohrenden zu überprüfen“, erklärt Batlle.

„Dieses Spiel, das die Genauigkeit beim Festlegen der Toleranz eines Teils bestimmt, hat 60 % der gesamten Zykluszeit eingespart. Solche Mechanismen können mit traditionellen Methoden nicht integriert werden. Es ist deshalb nur mit Vorrichtungen aus Verbundwerkstoffen möglich, eine Lösung wie diese finden”, erklärt Batlle.

Die Lösung

Um die Herstellungsprozesse für Vorrichtungen zu ergänzen, hat MMM einen Markforged 3D-Drucker erworben, der robuste Materialien drucken kann, die hauptsächlich mit Endlos-Fiberglas und Carbonfaser-Kompositmaterial verstärkt sind.

MMM stellte fest, dass der 3D-Drucker der Industrieserie X7 sehr vielseitig einsetzbar ist und in kurzer Zeit hochpräzise und extrem stabile Teile herstellt. Dies ist ein weiterer Vorteil der Herstellung von Endlosfaserverstärkungen während Fertigungsverfahren. Das Unternehmen nutzte den 3D-Drucker zunächst für die Herstellung von Prototypen für Bauteile. Mittlerweile wird er auch für die Entwicklung und Herstellung der endgültigen Bauteile direkt im Werk eingesetzt.

„Wir haben verschiedene Systeme zur Materialextrusion und Sintersysteme analysiert und spezifische Tests durchgeführt. Die Systeme von Markforged haben uns die besten Ergebnisse geliefert, wenn es darum geht, ein Gleichgewicht zwischen Benutzerfreundlichkeit, Präzision und Vielseitigkeit zu finden“, sagt Batlle.

Außerdem wurde der Plan mit einem 3D-Drucker aus der Serie Markforged Metal, dem Metal X, implementiert.

„Der Metal X-Drucker dient als Ergänzung unseres Entwicklungsprozesses für Komponenten, indem er die Gesamtzeit für die Herstellung von Teilen minimiert und die Lieferung und anschließende Vermarktung unserer Vorrichtungen im Vergleich zur CNC-Bearbeitung beschleunigt.“

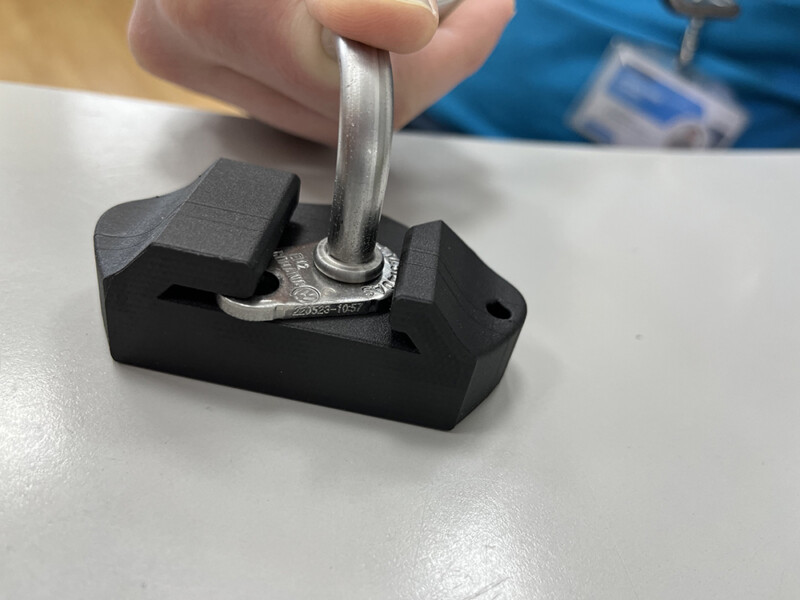

„Bei Manufactura Moderna de Metales nehmen wir jetzt die Komponenten, die wir mit den Druckern X7 und Metal X herstellen, und kombinieren sie zu hochfesten, leichten Hybridvorrichtungen. Ein Beispiel dafür ist die Kombination von Scheiben und anderen Werkzeugen zur Kontrolle des Spiels bei Teilen, die mit dem Metal X-Drucker hergestellt wurden", so Batlle.

„Das Ziel dieser neuen Abteilung ist es, unsere Kunden zu unterstützen, die Bereiche in ihrer Wertschöpfungskette zu identifizieren, auf die die Additive Fertigung den größten Einfluss hat und den größten Mehrwert bietet."

„Wir haben spezialisierte technische Teams, die Sie bei der Analyse Ihrer Entwürfe unterstützen, um optimale Ergebnisse zu erzielen. Indem wir unsere Erfahrung und die Technologie der Additiven 3D-Fertigung kombinieren, können wir die beste Lösung finden, um Ihre Anforderungen mithilfe des 3D-Drucks zu erfüllen“, meint Batlle.

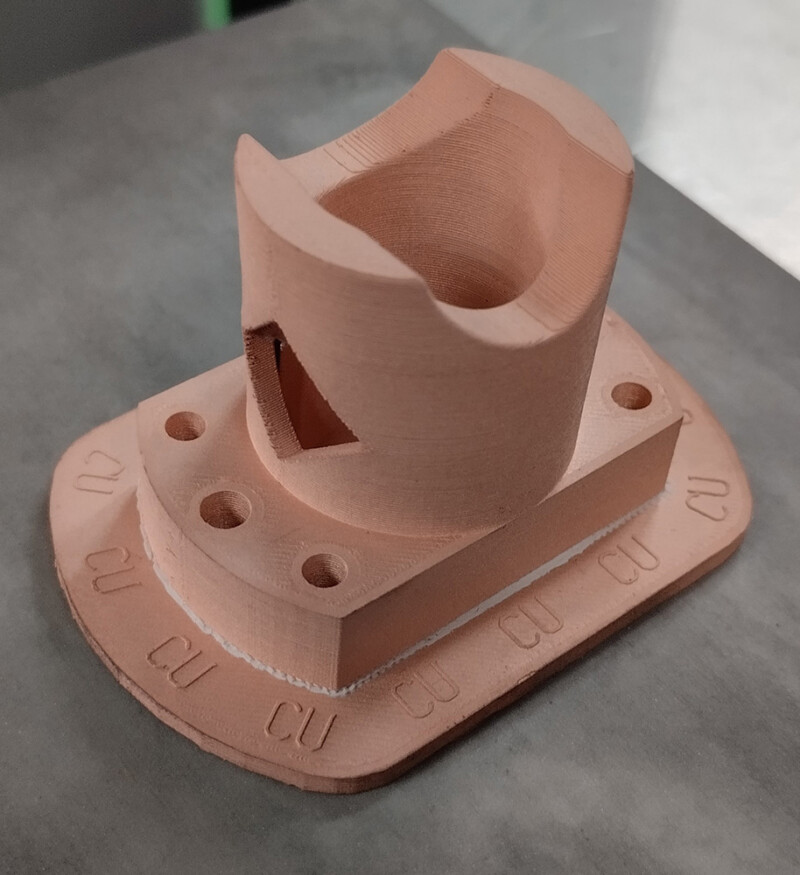

„Wir haben 17-4PH-Edelstahl und H13-Werkzeugstahl in dem Metalldrucker verwendet, obwohl wir uns auf Komponenten aus reinem Kupfer für Teile mit hoher Leitfähigkeit spezialisiert haben“, fuhr Batlle fort.

Einige der gedruckten Kupferteile werden als Schweißelektroden verwendet.

„Etwa 20 % der Teile sind für interne Normen bestimmt, während die anderen 80 % hauptsächlich für Kunden aus der Verpackungsbranche sind.“

Batlle erklärte anschließend, dass das Unternehmen in erster Linie Teile aus Kompositmaterial für die vorbeugende Instandhaltung herstellt, da es sich dabei um Verschleißteile oder Vorrichtungen am Ende ihrer Nutzungsdauer handelt. Mit Vorrichtungen mit Abweichungen von 0,05 mm wurde eine sehr hohe Präzision erreicht. Diese Ergebnisse sind auf eine Kombination aus der Genauigkeit der Drucksysteme und spezifischen DFAM-Strategien (Design for Additive Manufacturing) zurückzuführen.

„Unsere größte Herausforderung bestand darin, uns mit der Technologie vertraut zu machen und dann das Beste daraus zu machen.“

Fazit

MMM ist mehr denn je davon überzeugt, dass der 3D-Druck zur Herstellung von Vorrichtungen, Werkzeugen und anderen Einzelteilen ingesetzt werden kann und die ideale Lösung für Projekte mit solchen Anforderungen darstellt.

+ Bedarf an hochspezialisierten Produkten

+ Erhebliche Verkürzung der Entwicklungs- und Gesamtzeite für Endteile

+ Notwendigkeit von Flexibilität während des Entwurfsprozesses und der Herstellung

+ Schaffung von Clipping-Systemen und DfAM-basierten Mechanismen

+ Mehr als 50 Türme gedruckt, was die Wiederholbarkeit der Systeme beweist

+ Endteile mit maximaler Genauigkeit

+ Es können Teile hergestellt werden, um die Qualität der Komponenten zu überprüfen

+ Vorrichtungen, ohne etwas maschinell herzustellen

„In den letzten 5 Jahren haben wir die Lieferzeit von Bauteilen von durchschnittlich 58 Tagen auf nur noch 14-21 Tage verkürzt, in einigen Fällen sogar auf nur 3 Tage – eine echte Erfolgsgeschichte!“

Borja Batlle

Die Zukunft

„Unsere Dynamik, unsere Proaktivität und unsere Spezialisierung sind unsere wichtigsten Säulen in dieser neuen Ära der Innovation und der Umsetzung neuer Lösungen." MMM Group.

MMM erklärt, dass die Spezialisierung auf Kupfer neue Geschäftsbereiche in der Verpackungsbranche erschlossen hat.

„Im nächsten Schritt bewerten wir das FX20-Produktionssystem, da wir die Produktivität und die Größe der Teile erhöhen müssen“, kommentierte Batlle.

„Wir müssen den Bereich 3D-Druck weiter ausbauen. Es gibt bereits Pläne, einen neuen spezialisierten Bereich in unseren Werken einzurichten. Das FX20-System ist in unserem Blickfeld.

Wenn ich meine bisherigen Erfahrungen mit Markforged-Technologien in einem einzigen Wort zusammenfassen müsste, dann wäre dies PRÄZISION“, so sagte er als Fazit.

Erfahren Sie mehr über additive Fertigung mit Markforged

Universität von Las Palmas de Gran Canaria

PUNCH Torino

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox