Vestas

Vestas est un leader mondial de l'énergie éolienne. Avec plus de 151 gigawatts (GW) d'éoliennes dans 86 pays, Vestas a déployé plus d'éoliennes que n'importe lequel de ses concurrents.

Vestas figure au classement Global 100 de Corporate Knights, en tant qu’entreprise la plus durable du monde en 2022.

La stratégie de développement durable de Vestas vise à produire des éoliennes zéro déchet d’ici 2040.

La fabrication additive accompagne Vestas dans l’atteinte de son objectif zéro carbone d'ici 2030.

LE CLIENT

Quand on parle de technologie d’énergie alternative, l’éolien est sans aucun doute la technologie la plus visible. Culminant à une hauteur de 137 à 259 m (450 à 850 pieds) avec un diamètre de rotor compris entre 109 et 236 m (360 à 774 pieds), les éoliennes dominent leur environnement et sont souvent repérables à des kilomètres à la ronde. Si vous avez déjà vu une éolienne, il y a de fortes chances qu'elle ait été fabriquée par Vestas.

Vestas a fait ses débuts au Danemark après la Seconde Guerre mondiale en tant que petit producteur familial. Pendant de nombreuses années, l'entreprise a fabriqué et fourni des systèmes hydrauliques pour les camionnettes. Dans les années 1970, elle a commencé à développer des solutions d'énergie alternative, achevant sa première éolienne à vocation commerciale en 1979. Depuis 1989, l'entreprise se consacre exclusivement à la production d'éoliennes. Elle conçoit, fabrique, installe et entretient des éoliennes dans le monde entier. Aujourd’hui, Vestas est le plus grand fabricant mondial d’éoliennes et de pales pour éoliennes, sur terre et en mer. Le siège de la société se trouve au Danemark. Elle possède plusieurs bureaux régionaux et plus de 15 sites de production dans le monde.

LE DÉFI

Les éoliennes sont des machines imposantes et coûteuses qui doivent fonctionner de manière fiable et avec un minimum de temps d’arrêt afin d'être aussi productives que possible. Cela signifie qu'il n'y a aucune place pour l'erreur lorsqu'il s'agit de leur fabrication et de leur installation. De ce fait, Vestas dépend de nombreux gabarits de contrôle sur ses sites de fabrication et d'installation. Ces outils essentiels étaient traditionnellement achetés auprès de plusieurs fournisseurs dans le monde, sur la base de spécifications de fabrication précises. Les pièces finies étaient alors envoyées vers les différents sites de Vestas, puis contrôlées pour vérifier leur conformité et, une fois validées, mises en service. Malheureusement, certaines des pièces finales fournies par les fabricants locaux n'étaient pas parfaitement conformes aux spécifications et ne passaient pas avec succès le contrôle final, ce qui a entraîné des retards dans la livraison et l’installation des produits finis.

Même lorsque les pièces avaient franchi l’étape du contrôle de conformité, la plupart d’entre elles étaient néanmoins fabriquées selon des méthodes d'usinage traditionnelles et avec des matières premières coûteuses et peu optimisées. Prenez, par exemple, les outils de marquage pour la base des pales (TC). Ces outils indispensables - utilisés par Vestas pour marquer la base de l’extrémité des pales de turbine afin d’aligner le pas - nécessitaient habituellement cinq semaines de production. Pour rendre les choses plus complexes encore, en raison des limites sur les modèles usinés, l'équipe de Vestas devait commander plusieurs versions de l'outil de marquage TC pour s'adapter à toute une gamme de pales. Prenons par exemple les récepteurs de foudre conçus pour réduire les dommages causés par la foudre. Ces récepteurs étaient réalisés par fabrication soustractive dans de l’aluminium et leur production nécessitait au minimum 12 semaines.

« Vestas démocratise la fabrication en la remettant entre les mains de ses utilisateurs finaux, tout en conservant un modèle de pilotage centralisé de l’ingénierie. »– Jeremy Haight, Ingénieur Principal Fabrication Additive & Concepts Avancés, Vestas

LA SOLUTION

L'équipe de Vestas a commencé à rechercher d'autres solutions pour améliorer leur processus de fabrication global. Grâce à la plateforme de fabrication additive Digital Forge de Markforged, basée sur le cloud et alimentée par l'IA, l'entreprise a lancé avec succès son programme de fabrication numérique directe (DDM) en 2021. Ce programme libère les processus de fabrication de la dépendance à des fournisseurs externes et procure une base de connaissances à des fins de collaboration.

Le programme DDM comprend déjà plus de 2000 pièces Vestas stockées dans une base de données numérique Markforged Eiger™ basée sur le cloud. Cela permet aux employés de n’importe quel site de Vestas - avec peu ou pas d’expertise en matière de fabrication additive - de trouver et d’imprimer rapidement autant de pièces composites renforcées de fibres qu’ils le souhaitent sur leur X7™ locale et des pièces composites sur leurs imprimantes 3D Onyx One™. Jeremy Haight, Ingénieur principal chez Vestas - Fabrication additive & Concepts avancés - explique : « Notre approche est globale. Nous fournissons l’article physique presque en temps réel auprès d’une multitude de sites dans le monde. Je pense que c’est la chose la plus proche de la téléportation que vous puissiez trouver ». Grâce à sa base de données, l’équipe de Vestas sait qu’elle disposera de pièces conformes et homogènes à tout moment, où que ce soit dans le monde, sans avoir à faire appel à des experts sur ses sites internationaux. Cela a permis de réduire considérablement les coûts d’expédition et de transport, ainsi que les délais de fabrication.

Les outils de marquage pour la base des pales (TC) et les récepteurs de foudre mentionnés plus haut illustrent bien le fonctionnement de la fabrication numérique directe. L'outil de marquage TC, dont la production prenait auparavant des semaines et coûtait des milliers de dollars, est maintenant fabriqué en quelques jours seulement. Et comme l'outil est imprimé en utilisant de l'Onyx renforcé de fibres, un mélange de nylon léger et résistant, les pièces métalliques autrefois très lourdes pèsent désormais 85 % de moins que par le passé. Quant aux récepteurs de foudre, les sites locaux de fabrication de pales pourront les imprimer en cuivre avec la solution Metal X, au plus proche du besoin. Vestas estime qu'une fois mise en place, la fabrication de chacun de ces récepteurs prendra environ deux jours.

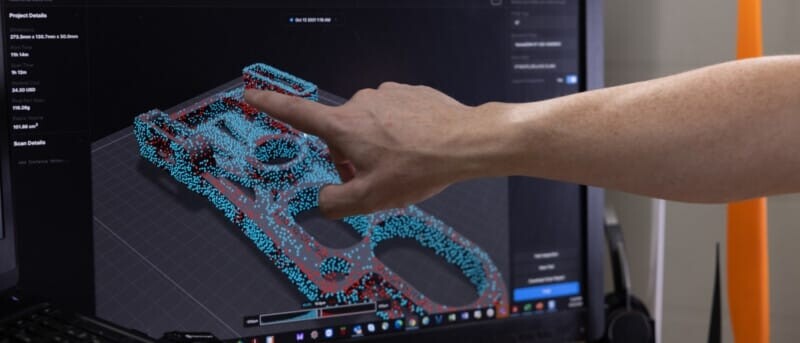

Plus important encore, l’équipe de Vestas n’a plus à s’inquiéter de voir ses pièces, ou toute autre pièce, échouer aux tests de conformité, car elles sont imprimées à la demande et en interne à partir de spécifications numériques précises. Par ailleurs, la précision des outils est vérifiée au moyen de Markforged Blacksmith™ pour ce qui est du contrôle, de l’analyse des relevés au cours du processus d’impression et du rapport d’inspection.

« Nous avons choisi Markforged parce qu’ils étaient les plus à même de fournir la solution complète dont nous avions besoin, pour concrétiser notre vision de la fabrication numérique directe (DDM) ».– Jeremy Haight, Ingénieur Principal Fabrication Additive & Concepts Avancés, Vestas

DEMAIN

Vestas estime que la fabrication numérique directe est déterminante pour le développement de nouveaux produits et pour la mise à disposition d'outils et de pièces à usage final dans l'ensemble de ses activités. En 2022, l’entreprise commencera à déployer la fabrication numérique directe pour les gabarits de contrôle utilisés en dehors des pales, afin de favoriser la production de gabarits à la demande sur l'ensemble de ses 23 sites de fabrication. Vestas s’est également associée à Wurth pour mettre en place un écosystème de fabrication additive et de gestion d’un inventaire de pièces de rechange fabriquées au moyen de la plateforme Digital Forge. Ces pièces serviront à la maintenance, à la réparation et à l’exploitation (MRO) pour le support local et pour d’autres prestataires.

Une fois le déploiement initial achevé, Vestas s'attachera à mettre en œuvre un processus plus poussé, de bout en bout, sur ses différents sites. L’entreprise simplifie le travail des collaborateurs de l’ensemble des sites du groupe Vestas disposant des autorisations nécessaires, pour scanner un code de pièce ou rechercher une pièce dans le système de gestion des actifs de l’entreprise (EAM) ainsi que dans le système de planification des ressources de l’entreprise (ERP), dans le but d’envoyer directement l’ordre de fabrication à l'imprimante 3D locale concernée. Ce pilotage centralisé des utilisateurs, des imprimantes et du contrôle des pièces, à travers Blacksmith et Eiger Fleet™, garantira que les outils et les pièces à usage final seront de haute qualité et performants, et qu’ils rempliront les fonctions pour lesquelles ils ont été conçus. Plus Vestas internalisera la fabrication des pièces via la fabrication additive, plus vite ses produits arriveront sur le marché, et plus elle économisera du temps et de l'argent au cours du processus.

Markforged Partner

Würth

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox