Qu’est-ce que la fabrication additive ? Comprendre la technologie et son impact

Qu'est-ce que la fabrication additive ?

Le terme "fabrication additive" désigne le procédé de fabrication d'objets physiques en 3D par l'extrusion de matériaux, couche par couche, pour réaliser les formes souhaitées. Pour les fabricants, la fabrication additive fait généralement référence à l'utilisation industrielle de l'impression 3D pour des activités telles que la fabrication d'outillage et de fixations, le prototypage et la validation de designs, ainsi que la production de pièces à usage final à petite échelle.

Pourquoi l'appelle-t-on fabrication additive ?

L'étymologie du terme "fabrication additive" vient de la différence entre les méthodes employées par l'impression 3D et les procédés de fabrication traditionnels dits « soustractifs » pour fabriquer les objets. Lesimprimantes 3D fonctionnent par superposition de couches de matériaux les unes sur les autres pour créer des formes différentes. Les méthodes de fabrication traditionnelles parviennent au résultat final par réduction ou soustraction de matériau, par exemple en découpant des parties d'un alliage pour fabriquer un boulon ou une charnière. La fabrication soustractive traditionnelle est remarquablement lente, coûteuse et limitée en termes de conceptions possibles, tandis que la fabrication additive offrent un procédé rapide, peu coûteux et automatisé.

Fabrication additive et impression 3D

Dans l’industrie, la fabrication additive fait généralement toujours référence à l'impression 3D. En réalité, l'impression 3D est techniquement un sous-ensemble de la fabrication additive, comprenant quelques autres méthodes de fabrication ne faisant pas appel à l’impression 3D.

Si les termes "impression 3D" et "fabrication additive" sont fréquemment utilisés sans distinction, il convient de noter une différence essentielle. La fabrication additive a généralement une connotation industrielle et fait souvent référence à l'utilisation de l'impression 3D à grande échelle pour les opérations de fabrication.

Faire cette distinction est primordial car le marché de l'impression 3D comprend de nombreuses imprimantes 3D moins chères et de plus petite taille. Ces imprimantes ne répondent pas aux mêmes objectifs que les imprimantes industrielles : elles sont généralement utilisées comme des usines à gadgets pour des articles de fantaisie. Elles ne sont pas conçues pour fonctionner dans des applications de fabrication à forte valeur ajoutée.

Comment fonctionne la fabrication additive ?

La fabrication additive convertit des données numériques - telles que des fichiers de conception assistée par ordinateur de pièces industrielles - en objets 3D tangibles.

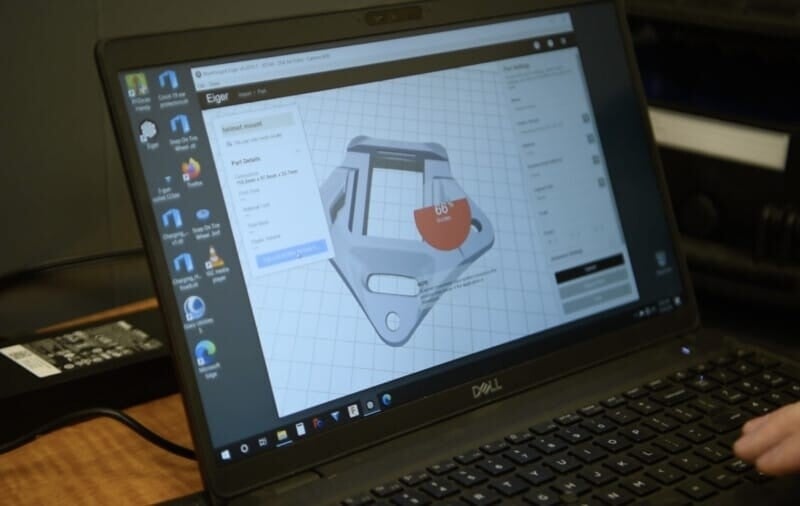

1. Logiciel

Une fois qu'un utilisateur dispose d'un fichier CAO numérique pour sa ou ses pièces, il exporte la conception sous forme de fichier de stéréolithographie STL (Standard Tessellation Language) . Le format STL est le type de fichier standard de l’industrie mondiale de l’impression 3D. Un fichier STL est la représentation solide d’une pièce que les logiciels d’impression 3D peuvent analyser et convertir en instructions d’impression.

L'utilisateur importe ensuite le design de la pièce sous forme de fichier STL dans un logiciel de « découpe » de fabrication additive. Le logiciel de découpe - en fonction des différents paramètres des pièces et d'impression de l'utilisateur - traduit ensuite le fichier STL en un ensemble d'instructions pour l'imprimante 3D.

Grâce aux API, les logiciels d'impression 3D peuvent s'intégrer aux systèmes d'usine, tels que les systèmes ERP ou MES, pour rationaliser et automatiser les opérations.

2. Imprimante

L'imprimante 3D utilise ensuite les instructions de la machine pour déterminer les modèles dans lesquels elle extrude le matériau filamenteux. La tête d'impression est programmée pour se déplacer sur les axes horizontaux (X-Y) et verticaux (Z), et déposer le matériau sur des points situés sur les axes XY et Z selon les indications du logiciel d'impression 3D. Le procédé d'impression 3D permet de construire des objets de bas en haut : chaque couche horizontale supplémentaire est empilée sur la couche précédente. Le travail d'impression s’achève lorsque la dernière couche supérieure est posée.

3. Matériaux

Pour les imprimantes 3D plastique et composite, la fabrication additive utilise généralement des bobines de filament. Les imprimantes 3D chauffent le filament pour le transformer en un plastique fondu qu'elles peuvent extruder via une minuscule buse pour un placement précis. À la fin de chaque couche, le matériau sèche et durcit, après quoi la couche suivante peut être imprimée.

La fabrication additive avec des métaux fonctionne différemment de l'impression 3D avec du plastique. Ces matériaux d'impression 3D se présentent généralement sous forme de poudre métallique. Cela est nécessaire en raison des températures de fusion élevées des métaux. Le système d'extrusion d'une imprimante 3D ne peut pas survivre à un contact prolongé avec du métal en fusion, ce qui rend l'extrusion des métaux impossible. Par conséquent, pour fabriquer des métaux de manière additive, les pièces doivent d'abord être imprimées sous forme de poudre, puis transformées en une pièce uniforme et entièrement métallique par un procédé à haute énergie, comme le laser ou le frittage dans un four.

Matériaux de fabrication additive

Les matériaux utilisés dans les procédé de fabrication additive varient considérablement en fonction de leurs propriétés et des exigences du projet (taille, temps, coût, résistance à la température, etc.). Toutefois, on distingue trois grandes catégories de matériaux fiables dans la fabrication additive moderne.

1. Plastiques

Parmi les plastiques de fabrication additive largement utilisés, on trouve des matériaux de prototypage bon marché aux filaments caoutchouteux et flexibles, mais aussi des thermoplastiques haute performance comme le filament ULTEM™ 9085. Les matières plastiques sont généralement conditionnées en bobines de filaments. Voici un aperçu des principales matières plastiques actuellement utilisées pour la fabrication additive :

- LeNylon est une matière plastique souple et durable présentant une bonne résistance aux chocs et à l'exposition aux produits chimiques.

- Le PLA (acide polylactique) est un thermoplastique peu coûteux souvent utilisé pour le prototypage rapide.

- LeTPU (polyuréthane thermoplastique) est un matériau souple et résistant aux chocs, semblable au caoutchouc.

- L'ABS (Acrylonitrile Butadiène Styrène) est un autre matériau bon marché. Un peu moins solide que le PLA, il est plus léger et plus durable.

- Lefilament ULTEM™ 9085 est un thermoplastique haute performance utilisé pour les applications exigeantes nécessitant durabilité, résistance à de hautes températures et tolérance aux produits chimiques.

2. Métaux

Les métaux issus de la fabrication additive se présentent généralement sous forme de poudre, soit en vrac, soit agglomérée grâce à un matériau liant. Les matériaux disponibles les plus populaires sont les suivants :

- L'acier inoxydable 17-4PH est un métal polyvalent classique utilisé pour un grand nombre d'applications de fabrication industrielle.

- Lesaciers à outils A2 et D2 sont des aciers à outils dédiés au travail à froid offrant une dureté extrême après un traitement thermique.

- L'acier à outils H13 est un acier à outils dédié au travail à chaud qui conserve les propriétés du matériau même par de hautes températures.

- Lecuivre est souvent utilisé pour les opérations thermiques et électriques. Il conduit mieux la chaleur et l'électricité que les métaux traditionnels.

- L'Inconel est un superalliage à base de nickel et de chrome. L'Inconel est utilisé pour les applications nécessitant une résistance à la corrosion, aux hautes températures et aux produits chimiques.

3. Composites

Certaines imprimantes FDM peuvent créer des matériaux composites en combinant des plastiques avec des fibres de renforcement pour améliorer la solidité, la durabilité, la rigidité et la résistance à la chaleur des pièces. Parmi les fibres largement utilisées, combinées à des plastiques pour créer des composites, on trouve :

- Lafibre de carbone est idéale pour les applications nécessitant une haute résistance, avec un rapport poids/résistance 50 % supérieur à celui de l'aluminium 6061, un module de traction à peu près équivalent à celui de l'aluminium et une rigidité 24 fois supérieure à celle de l'ABS. Les variétés defibres de carbone ignifugées sont souvent utilisées dans le secteur aérospatial, automobile et des transports.

- Lafibre d’aramide Kevlar® est idéale pour les applications exigeant une grande durabilité, ainsi qu’une résistance aux chocs et aux impacts.

- Lafibre de verre est une fibre polyvalente peu coûteuse, trois fois plus résistante et 11 fois plus rigide que l'ABS.

- Lafibre de verre HSHT (High strength, high temperature) conserve ses propriétés à des températures extrêmement élevées par rapport aux autres fibres - même jusqu'à 200°C.

Pour plus d'informations sur les fibres continues et leur rôle dans les composites pour l'impression 3D, lisez cet article.

*ULTEM™ et 9085 sont des marques commerciales utilisées sous licence de SABIC et de ses sociétés affiliées ou filiales.

Avantages de la fabrication additive

Par rapport aux autres méthodes de fabrication traditionnelles, la fabrication additive offre des avantages techniques et commerciaux spécifiques :

1. Une plus grande quantité de pièces produites en interne

Lorsqu’une entreprise externalise une compétence de fabrication clé à une entreprise tierce, elle s’expose au risque de dépendance en matière d’outillage, de fixations et de gabarits nécessaires à la fabrication de son produit final. Ainsi, les fabricants perdent la maîtrise du processus et sont soumis à des coûts plus élevés, à des délais plus longs et à une visibilité réduite, tandis que les problèmes de qualité et autres aléas nécessitent plus de temps et de coordination. La production de pièces en interne permet également aux entreprises de mieux protéger sa propriété intellectuelle, ses innovations exclusives et ses autres secrets commerciaux.

2. Une meilleure rentabilité

La fabrication additive est généralement beaucoup plus rentable que la fabrication soustractive traditionnelle. L’impression 3D d’outils pour la production peut permettre aux fabricants d’économiser des dizaines de milliers de dollars par mois par rapport à l’usinage. Pour la plupart des fabricants, les plates-formes de fabrication additive assurent un retour sur investissement quasi immédiat : en quelques mois, voire quelques semaines.

3. Liberté de conception et flexibilité des procédés

Les procédé employés pour fabriquer des pièces sont souvent dictés par les limites du procédé de fabrication traditionnel. Par exemple, lors de la fabrication d'un support au moyen de techniques soustractives, des contraintes excessives sont imposées par le fait qu'il faut partir d'une feuille de métal, puis la plier ou l'emboutir pour lui donner une forme.

Avec la fabrication additive, les designs peuvent être réalisés sans ces étapes et ces restrictions. En outre, l'impression 3D permet de réaliser des géométries complexes qui ne sont pas réalisables avec d'autres techniques de fabrication traditionnelles.

4. Des délais de fabrication bien plus courts

Le temps nécessaire à la fabrication additive pour passer du design à la pièce finale ne représente qu’une fraction du temps requis par les procédés de fabrication soustractive pour réaliser la même tâche. Le délai entre le moment où le besoin d’une pièce est identifié et celui où elle est réalisée peut être réduit à quelques heures ou quelques jours au lieu de plusieurs mois, selon la disponibilité des imprimantes 3D

5. Une mise sur le marché plus rapide

L’accès à la fabrication additive en interne raccourcit les délais de conception en permettant le prototypage rapide. L’entreprise peut produire n’importe quelle pièce en une fraction du temps qu’il faudrait pour la commander et la recevoir via les procédés traditionnels de fabrication.

6. Un contrôle total de la chaîne d'approvisionnement

L’utilisation d’une plateforme d’impression 3D permet de contrôler l’intégralité de la chaîne d’approvisionnement, de bout en bout. Les fabricants peuvent réduire leur dépendance vis-à-vis des fournisseurs externes et minimiser les risques liés à leur chaîne d'approvisionnement.

7. Construire une culture de l'innovation

Pour les ingénieurs à la recherche d’un emploi, les entreprises qui investissent dans une stratégie de fabrication additive offrent de réelles opportunités de se concentrer sur l’innovation et de résoudre des problématiques de conception passionnantes, tout en automatisant les tâches laborieuses et en éliminant les contraintes inutiles liées aux procédé de fabrication soustractive.

Les ingénieurs ayant accès à l'impression 3D en interne n'ont pas à se préoccuper des tâches d'approvisionnement fastidieuses telles que l'élaboration de plans, la soumission de bons de commande et la gestion du processus d'appel d'offres auprès de plusieurs fournisseurs.

Inconvénients potentiels de la fabrication additive

La fabrication additive présente de nombreux avantages pour la plupart des entreprises, mais elle peut aussi engendrer des inconvénients dans certains cas bien spécifiques.

Production à grande échelle : des coûts plus importants. Si le coût unitaire de l'impression de pièces est intéressant pour les petits volumes de fabrication, la fabrication additive est plus coûteuse par unité lorsqu'il s'agit de fabriquer des pièces en grande quantité.

Uneproduction limitée.Historiquement, l'adoption de la fabrication additive a été entravée par les limites de vitesse et de taille inhérentes à ce type de fabrication. Les fournisseurs ont récemment mis plusieurs imprimantes 3D sur le marché pour apporter une solution à ces problématiques.

Restrictions en matière d'intégration des logiciels.en général, les plates-formes logicielles de l’inductrie sont spécifiques à chaque fournisseur et ne s'intègrent pas bien dans les usines et sur les machines des autres fournisseurs. Seuls certains fournisseurs offrent des intégrations API fiables parmi les systèmes d'usine.

Coûts des matériaux.Les matériaux peuvent coûter plus cher dans les formats imprimables en 3D que sous d'autres formes. Cela est dû au traitement important nécessaire à la transformation des matériaux en une forme adaptée à la fabrication additive.

État de la technologie actuelle de la fabrication additive

Si les technologies de fabrication additive sont disponibles dans le commerce depuis les années 1980, l’industrie et les technologies ont considérablement évolué. Les premières imprimantes 3D n'avaient pas les capacités nécessaires pour fabriquer des pièces à usage final, ce qui limitait leur utilisation à des applications de prototypage rapide.

Les plateformes de fabrication additive actuelles se distinguent des imprimantes 3D antérieures principalement de quatre façons :

Améliorations du matériel. Les imprimantes actuelles se caractérisent par une vitesse, une puissance, une fiabilité, une résistance des pièces et une qualité d'impression considérablement améliorées

Connectivité à l'industrie 4.0. Les plateformes de fabrication additive modernes utilisent l'ensemble des technologies numériques de l'industrie 4.0, telles que le cloud computing, l'analyse des données, l'Internet of Things (IoT), les outils d'automatisation et les intégrations logicielles, et les appliquent au procédé de fabrication lui-même.

Une plus grande compatibilité des matériaux. Les plateformes de fabrication additive intègrent désormais un plus grand choix de matériaux, notamment divers composites et métaux haute performance. Ces nouveaux matériaux ouvrent la voie à des applications dans de nouvelles industries.

Normes. Certification ISO/IEC 27001 sur certaines plates-formes de fabrication additive, conformément à des normes rigoureuses en matière de sécurité des données, de confidentialité, d'intégrité et de gouvernance.

Comment les entreprises utilisent-elles la fabrication additive dans les différentes industrie

Aujourd'hui, les entreprises leaders dans leur secteur intègrent la fabrication additive pour répondre à des besoins de fabrication spécifiques :

Aérospatial. Les principaux équipementiers aéronautiques utilisent la fabrication additive. La fabrication additive leur permet de rationaliser leurs chaînes d'approvisionnement en imprimant des pièces à usage final solides et légères pour les avions. Ils peuvent également imprimer des outillages de façon rapide et à moindre coût.

Produits de consommation. La fabrication additive est de plus en plus utilisée pour les pièces de production finale tels que les équipements audio et les appareils électroniques.

Dentaire. Les dentistes et les orthodontistes utilisent la fabrication additive pour fabriquer des moules, des prothèses, des appareils de contention, des appareils dentaires, des dentiers, etc.

Éducation. Les grandes universités utilisent la fabrication additive dans les laboratoires, les makerspaces et dans le cadre de programmes d'ingénierie, pour former la prochaine génération de scientifiques, d'ingénieurs et de fabricants.

Énergie. Les principaux fournisseurs d'énergie impriment en 3D des pièces qui rendent la fabrication et la maintenance des éoliennes plus rapide, plus facile et plus efficace que jamais.

Gouvernement et Défense. Les organisations du gouvernement fédéral, telles que l'armée de l'air et l'armée de terre américaines, utilisent la fabrication additive pour accélérer la R&D et résoudre les problèmes de chaîne d'approvisionnement grâce à la possibilité d'imprimer des pièces à usage final critiques sur des sites reculés.

Équipement industriel. Les fabricants industriels utilisent la fabrication additive pour créer de l’outillage personnalisé, accélérer les délais de mise sur le marché et imprimer des pièces à usage final pour divers types de systèmes de machines industrielles.

Médical. Pour répondre aux besoins de production dans le cadre de chaînes d'approvisionnement en tension, les fabricants de dispositifs et d'équipements médicaux impriment toutes sortes de choses en 3D, depuis les pinces pour garrots jusqu’aux équipements de protection individuelle contre le COVID-19.

Scientifiques et laboratoires. Les fabricants scientifiques impriment en 3D des pièces à usage final pour divers systèmes d'automatisation de laboratoire.

Types de procédés et de technologies de fabrication additive

Toutes les technologies de fabrication additive ont le même objectif : fabriquer des objets en 3D à partir de modèles CAO en extrudant du matériau couche par couche. Toutefois, il existe plusieurs façons de procéder. Les différents procédés de fabrication additive présentent chacun des avantages et des inconvénients différents

1. Fused Deposition Modelling

Le Fused Deposition Modeling (FDM®), ou dépôt de fil fondu (FFF), est un procédé de fabrication additive courant qui consiste à extruder un filament thermoplastique couche par couche sur un plateau d’impression pour former l'objet.

Parmi ses avantages, on trouve la rentabilité, la solidité, la légèreté, stabilité dimensionnelle et la tolérance à la chaleur. Parmi ses inconvénients, on trouve des pièces potentiellement anisotropes, ce qui signifie que leur résistance peut être inégale selon la direction.

2. Projection de liant

La projection de liant permet de fabriquer des pièces à partir de support de poudre, étalée couche par couche sur le plateau d'impression pour créer l'objet en 3D. Après l'impression de chaque couche de matériau, un agent liant liquide est utilisé pour transformer la poudre en une forme solide avant l'impression de la couche suivante.

Parmi les avantages de la projection de liant, on trouve la vitesse, la précision et la rentabilité, car les machines de projection de liant utilisent plusieurs têtes pour injecter simultanément le matériau de liaison à de nombreux endroits différents pendant une impression. Des dizaines, voire des centaines de pièces peuvent être imprimées à chaque construction. Parmi les inconvénients, citons la moindre résistance des pièces par rapport aux autres procédés de fabrication additive métal.

3. Stéréolithographie

La stéréolithographie (SLA) fonctionne par durcissement des couches de photopolymère (un plastique liquide sensible à la lumière) pour créer une pièce ou un objet. Le procédé SLA expose chaque couche à un laser ultraviolet (UV). Chaque couche supplémentaire est durcie et collée à la couche précédente jusqu'à ce que l'objet soit terminé.

La fabrication additive par SLA est idéale pour imprimer des objets complexes, nécessitant précision ou comprenant des détails avec un équipement à moindre coût. Cependant, les grandes pièces risquent de se déformer et les objets produits par ce procédé ne sont pas particulièrement solides.

4. Frittage sélectif par laser

Le frittage sélectif par laser (SLS) est un autre procédé de fabrication additive. Le SLS utilise des lasers pour "fritter" ou lier le matériau - qui se présente sous la forme d'une fine poudre - afin d'obtenir l'objet final. L'imprimante 3D crée la forme spécifique en dirigeant son laser vers des points précis du lit de poudre.

Le frittage provoque une réaction atomique qui fusionne les particules de poudre de matériau pour former un objet solide.

Les avantages du SLS sont notamment sa précision et sa résistance isotrope (force égale dans toutes les directions). Parmi les inconvénients de l'utilisation de la SLS pour la fabrication additive, on trouve les coûts élevés des machines, de la maintenance et des opérateurs qualifiés nécessaires au fonctionnement des imprimantes SLS.

5. Frittage direct du métal par laser

Le frittage direct de poudre métal (DMLS) est une technique de fabrication additive que l’on appelle également Fusion laser sélective (SLM). Comme dans le cas du SLS, chaque couche est réalisée en pointant un laser sur le lit de poudre sur des points spécifiques de la zone. Une fois chaque couche terminée, l'imprimante répand de la poudre pour la couche suivante et répète le procédé. Cependant, contrairement au SLS, le DMLS fait entièrement fondre les particules ensemble.

Les avantages de la DMLS sont notamment la stabilité des propriétés mécaniques et matérielles, la grande disponibilité des matériaux et la répétabilité des résultats après une impression réussie. Parmi les inconvénients de l'utilisation de la fabrication additive avec DMLS, on trouve la difficulté d'acheter et de faire fonctionner l'équipement. Les imprimantes DMLS nécessitent des opérateurs qualifiés, des machines d'appoint supplémentaires (telles que des machines d'électro-érosion) et une gestion minutieuse de la poudre. En outre, l'impression de pièces précises et fonctionnelles nécessite généralement un procédé d'essais et d'erreurs.

6. Fabrication métallique par dépôt de fils fondus

La fabrication métallique par dépôt de fils fondus (Métal FFF) commence par une poudre métallique agglomérée à du plastique, qui prend la forme de pièce, couche après couche. La pièce est ensuite nettoyée dans une solution de déliantage et frittée dans un four - pour brûler le liant plastique et faire fusionner la poudre métallique.

Parmi les avantages de l'utilisation du Metal FFF, on trouve la grande disponibilité des matériaux, la rentabilité, la précision et l'utilisation de poudre liée. Par rapport aux autres procédés de fabrication additive métal, qui utilisent de la poudre libre, la poudre agglomérée est plus sûre et plus facile à utiliser. Un inconvénient potentiel (qui peut aussi être un avantage) de ce procédé de fabrication additive est que les pièces fabriquées ne sont pas tout à fait solides, mais contiennent un remplissage triangulaire. Les pièces produites n’étant pas pleines, leur poids est considérablement réduit.

7. Traitement numérique de la lumière

Letraitement numérique de la lumière (Digital light processing ou DLP ) fonctionne de la même manière que le SLA. La principale différence de ce procédé est qu'au lieu de faire durcir chaque couche de support à l'aide d'un laser parcourant chaque couche, les imprimantes DLP utilisent une source lumineuse projetée pour faire durcir toute la couche en une seule fois.

Parmi les avantages de la technologie DLP, citons sa vitesse et sa capacité à réaliser avec précision des designs complexes. Parmi les inconvénients, citons une forte odeur pendant le processus d'impression et le risque de gauchissement des grandes pièces.

8. Dépôt sous énergie directe

Le dépôt sous énergie directe (Directed Energy Deposition ou DED) permet de fabriquer des pièces à l'aide d'une matière première métallique (filament métal ou poudre de métal) et d'un laser. Ce procédé utilise une buse montée sur un bras robotisé multi-axes. Par conséquent, le matériau peut être déposé depuis pratiquement n'importe quel angle. Une fois déposée, la matière première métallique est fondue à l'aide d'un faisceau laser ou électronique.

Parmi les avantages de la DED, citons sa capacité à créer des pièces métalliques plus grandes que celles obtenues par d'autres procédés, et sa capacité à ajouter de la matière pour réparer des pièces existantes. Parmi les inconvénients, citons le coût élevé des équipements, la nécessité de disposer de techniciens qualifiés, d'une salle dédiée à la manipulation de support de poudre et le post-traitement nécessaire pour améliorer la précision.

9. Fusion par faisceau d'électrons

Lafusion sous faisceau d'électrons (EBM) fait fondre couche par couche un métal en poudre à l'aide d'un faisceau d'électrons à haute énergie, guidés par un champ magnétique. La fabrication a lieu dans une chambre à vide.

Les avantages de l'EBM sont la rapidité, la précision, ainsi que la solidité des pièces qu'elle produit. Les inconvénients sont qu'elle nécessite un technicien qualifié pour faire fonctionner chaque imprimante.

10. Impression multijet

L'impression multijet (MJP), ou jet de matériau (MJ), est un procédé de fabrication additive qui dépose des gouttelettes de matériau photoréactif à chaque couche. Après chaque couche, les imprimantes envoient des rayons UV (ultraviolets) pour solidifier le matériau.

Parmi les avantages, on trouve la possibilité d'imprimer des pièces composées de plusieurs matériaux et/ou couleurs, car plusieurs têtes d'impression peuvent distribuer différents matériaux dans une seule couche. Les inconvénients concernent la résistance et la durabilité des pièces imprimées.

Fabrication additive et chaînes d'approvisionnement

Les ruptures dans la chaîne d’approvisionnement représentent aujourd’hui la plus grande menace pour les opérations de fabrication . Les récentes pénuries de la chaîne d'approvisionnement surviennent à l'échelle mondiale et les entreprises connaissent des difficultés sans précédent pour se procurer les pièces dont elles ont besoin. Sans disposer de la capacité de fabriquer rapidement les pièces nécessaires en interne, les opérations de production peuvent rapidement être bloquées pendant toute la durée nécessaire à la fabrication, l'expédition, le transport et la réception de la pièce. Cela prend souvent des mois.

En ayant accès à des imprimantes 3D sur site, les entreprises maîtrisent totalement leur chaîne d'approvisionnement. Des imprimantes individuelles peuvent être placées sur différents sites géographiques. Les pièces stockées dans une base de données numérique en nuage peuvent alors être envoyées vers n’importe quelle imprimante 3D du réseau pour y être imprimées. Les pièces requises peuvent être imprimées rapidement à l’endroit précis où elles sont nécessaires, quand elles sont nécessaires, avec des délais beaucoup plus courts que dans le cas de la fabrication traditionnelle.

Pour les pièces devant être usinées, l'utilisation d'un système de fabrication additive pour le prototypage rapide permettra aux ingénieurs de s'assurer que lorsqu’ils recevront la pièce usinée quelques mois plus tard, elle fonctionnera comme prévu.

Lisez cet article pour savoir comment les entreprises utilisent la fabrication additive pour réinventer leurs chaînes d'approvisionnement avec des délais drastiquement réduits, de meilleurs coûts de revient unitaires et une fabrication en fonction du besoin.

La fabrication additive dans l'industrie 4.0

Aujourd'hui, la fabrication additive est une technologie de fabrication nettement plus efficace qu'il y a de cela à peine 5 ou 7 ans. Il y a deux raisons à cela : outre l'amélioration considérable de la vitesse, de la puissance et de la fiabilité des machines d'impression 3D, le développement des technologies de l'industrie 4.0 a modifié la façon dont les humains interagissent avec ces machines.

Pour faire simples, l'industrie 4.0 décrit la numérisation générale de l'industrie manufacturière. Ce terme englobe les utilisations industrielles de technologies telles que les données et l'analytique, l'intelligence artificielle (IA), le cloud computing, l'Internet of Things (IoT), la AR/VR et l'automatisation, ainsi que leurs rôles cohésifs dans le concept d'"usine intelligente".

La fabrication additive est une technologie propre à l'industrie 4.0, qui numérise la conception et la production des pièces et automatise la fabrication. Mais l'application d'autres technologies de la suite Industrie 4.0 aux technologies de fabrication additive est en train de changer la façon dont les humains peuvent utiliser leurs imprimantes 3D, ainsi que l'avenir de l'automatisation dans le secteur.

1. Big Data

De nombreuses imprimantes 3D "intelligentes" sont également des centres de collecte de données recueillant des informations lors des procédés de fabrication et stockent de grandes quantités de données dans un Cloud. Ces données sont utilisées par l'IA pour aider à automatiser, favoriser la prise de décision et améliorer les impressions.

2. Intelligence artificielle

Les imprimantes 3D ont de nombreuses bonnes raisons d’utiliser l'IA dans leurs procédé de fabrication notamment :

- L’optimisation du matériel pour améliorer la vitesse et la qualité de l'impression

- L'amélioration de la prise de décision humaine, afin de déterminer les pièces qui apporteront le plus de valeur ajoutée à l'entreprise et les pièces spécifiques qui sont les meilleures candidates pour être imprimées par différentes techniques de fabrication additive

- La génération automatique de gabarits d'outillage ou de fixations

- Simuler le comportement des pièces, avant de les imprimer, face à des charges spécifiques

3. Cloud Computing

Le Cloud Computing permet aux entreprises de stocker des fichiers de pièces dans des inventaires numériques, d'imprimer sur n'importe quelle imprimante 3D connectée au réseau, de recevoir automatiquement des mises à jour logicielles et d'accéder aux fonctions d'IA de leurs imprimantes.

4. Analyse des données

L'analyse des données fournit aux fabricants de précieuses informations sur leur utilisation de la fabrication additive, telles que les temps d'impression, les paramètres d'utilisation, la consommation de matériaux, le nombre de pièces téléchargées par semaine, etc.

Fabrication additive et programmes gouvernementaux

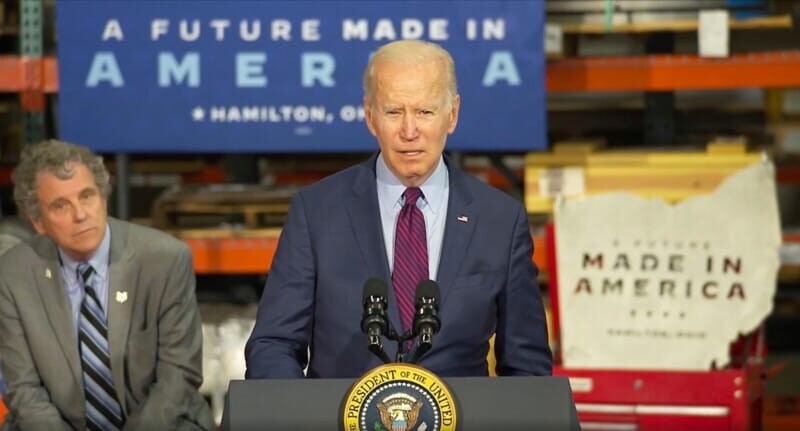

En mai 2022, l'administration Biden a annoncé l'initiative "Additive Manufacturing Forward" (AM Forward) aux États-Unis.

Le programme vise à utiliser les technologies de fabrication additive avancées actuelles pour améliorer la résilience de la chaîne d'approvisionnement des fabricants américains.

Sept grands fabricants américains - GE Aviation, Raytheon, Siemens Energy, Lockheed Martin, Honeywell, Boeing et Northrop Grumman - ont accepté de favoriser l'adoption de la fabrication additive au sein de leurs petits et moyens fournisseurs. Pour y parvenir, les fabricants augmenteront l'utilisation de pièces fabriquées de manière additive, tout en fournissant une assistance technique, une formation et un soutien à la mise en œuvre.

Pour en savoir plus sur la façon dont les entreprises industrielles utilisent la fabrication additive pour réparer leurs chaînes d'approvisionnement, lisez cet article.

Autres lectures

5 transformations de la chaîne d'approvisionnement grâce à l'impression 3D

Additive Manufacturing in 2022: Why Additive, and Why Now?

AM Forward Program: Everything You Need To Know

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox