마누팍투라 모데르나 데 메탈레스(MMM)

고객

마누팍투라 모데르나 데 메탈레스 (MMM)는 자동차 구성품 제조업체로서 에너지 전환 중심의 혁신 기술 솔루션을 개발하며 까다로운 운송 부문에서 수십 년의 경험으로 누적된 신뢰성과 보안으로 모든 솔루션을 뒷받침하고 있습니다。MMM은 75년이 넘도록 운송 부문에서 변화를 모색하겠다는 장기 비전을 적극적으로 천명하며 인적, 재정적 자원을 투입해 설계 문제 해결에 박차를 가해왔습니다。현재 루마니아, 멕시코, 스페인에 공장을 운영하고 있습니다.

MMM 그룹에는 최고의 품질과 안전 표준을 충족하는 솔루션을 공급하고 시스템을 개발하는 다양한 사업부가 있습니다.

유체 시스템 사업부: MMM은 자동차 산업에서 사용되는 스틸, 스테인리스 스틸, 알루미늄 튜브를 제조합니다. 유체 시스템 사업부는 열악한 환경에서도 유체 처리가 가능하도록 설계한 제품 덕분에 확고부동한 명성을 쌓아 왔습니다. 주요 자동차 제조업체에 제품을 공급한 지 50년이 넘었습니다.

에너지 시스템 사업부: 견고하고 혁신적인 솔루션과 다양한 분야를 아우르며 적용 가능한 애플리케이션에 특화된 MMM은 각종 업계의 에너지 전환 및 탈 탄소화 프로세스를 폭넓게 지원합니다. 수소와 CO2 포집 기술 개발 및 공급으로 업계의 에너지 전환과 탈 탄소화에 기여하고 있습니다.

ADDiVAL 사업부: 서드파티용 적층 프린팅 서비스와 고객별로 최적화된 최종 제품 공급에 필수적인 엔지니어링을 지원합니다.

주요 고객사: 스텔란티스(Stellantis), 토요타(Toyota), 스즈키 (Suzuki), BMW, 폭스바겐 그룹(Volkswagen Group), 르노 (Renault), 닛산(Nissan).

2021년에는 수소 생산에 중점을 둔 에너지 사업부와 적층 제조 사업부, 두 개의 사업부를 신설하여 서비스를 다각화했습니다.

도전 과제

MMM은 바로 이런 상황에서 적층 제조를 3D 프린팅 사업부에 통합하기로 했습니다.

"혁신과 우수성을 끊임없이 추구해오던 2019년, 생산 공정에 3D 기술을 통합할 필 요성을 느끼게 되었습니다.

경쟁사보다 더 큰 가치를 제공하려고 포괄적인 솔루션과 시스템을 검토하기 시작한 것은 바로 이때부터였죠."라며 ADDiVAL 부서의 비즈니스 개발 책임자인 보르하 바트예(Borja Batlle)가 회고합니다.

대응 시간을 6주에서 2주로 단축하는 것이 기본 목표였습니다.

자동차용 구성 부품이 차량 엔진에 장착된 후 작동하는 조건을 시뮬레이션할 수 있는 고정밀 산업용 시스템이 필요했습니다. 구성 부품이 통과해야 했던 테스트에는 진동 테스트도 있었습니다. 진동 테스트에 통과할 만한 강도를 유지하면서 파트의 무게를 줄이기가 어려웠습니다.

또 한 가지 어려웠던 점은 새로운 프로젝트와 관련된 시간과 비용을 줄이기 위해 개발 단계에서 금속으로 튜브를 굽힐 수 있는 공구를 제작하는 것이었습니다.

또한, 생산 과정과 개발 과정에서 두루 사용할 수 있는 새로운 심과 다른 제어 도구도 설계해야 했습니다.

주요 요구 사항:

+ 자사용 고정구 생산

+ 엔진, 에어컨, 수도 시스템 내 유체 처리용 튜브 프린팅

바트예는 "이런 튜브는 직경이 다양하고 고가이므로 튜브를 프린팅하고, 심을 검증하고, 올바른 직경과 고정구를 제작해 생산 중에 조립 및 장착된 모습을 시뮬레이션할 수 있다면 고객에게는 다른 업체에서 얻을 수 없는 엄청난 장점으로 접근할 수 있습니다."라고 덧붙였습니다.

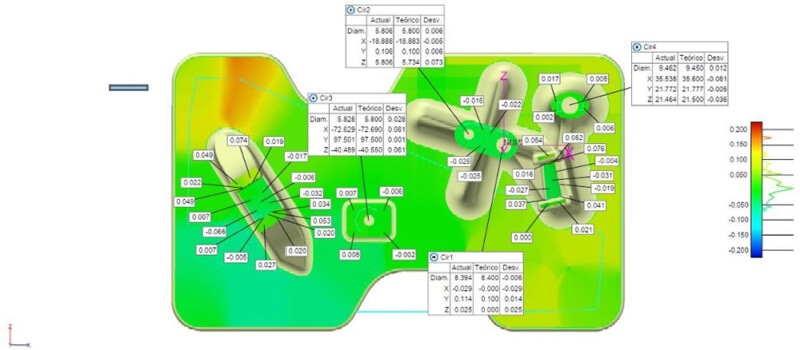

"3주 만에 프린팅을 100% 완료하여 전체 프로세스를 검증할 수 있는 고정구를 설계할 수 있었습니다."

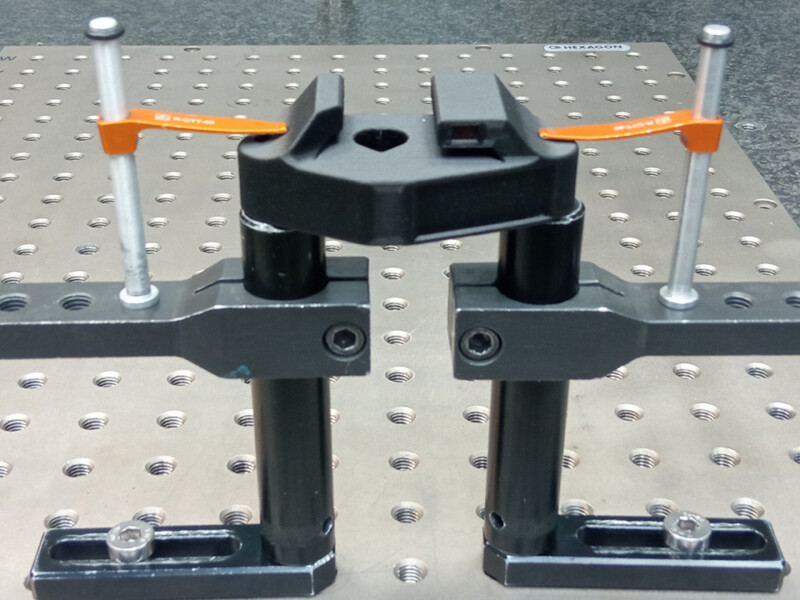

바트예는 "루마니아 공장의 또 다른 사례는 고무 슬리브를 검사할 때 쓰는 고정구였습니다. 고정구 안에 웜기어로 내부 메커니즘을 만들었습니다. 고 정밀로 빌드한 덕분에 이 고정구로 튜브 끝부분의 편차를 최대 1.0mm까지 확인할 수 있었습니다." 라며 이야기를 이어갔습니다.

바트예는 "이런 방법으로 파트의 공차를 달성하는 데 필요한 정밀도를 알아내면 전체 사이클 타임의 60%를 절약할 수 있었습니다. 기존 방법으로는 이런 종류의 메커니즘을 결합할 수 없고 우리가 제작한 것과 같은 복합재 고정구가 있어야만 가능한 일입니다." 라고 설명했습니다.

해결책

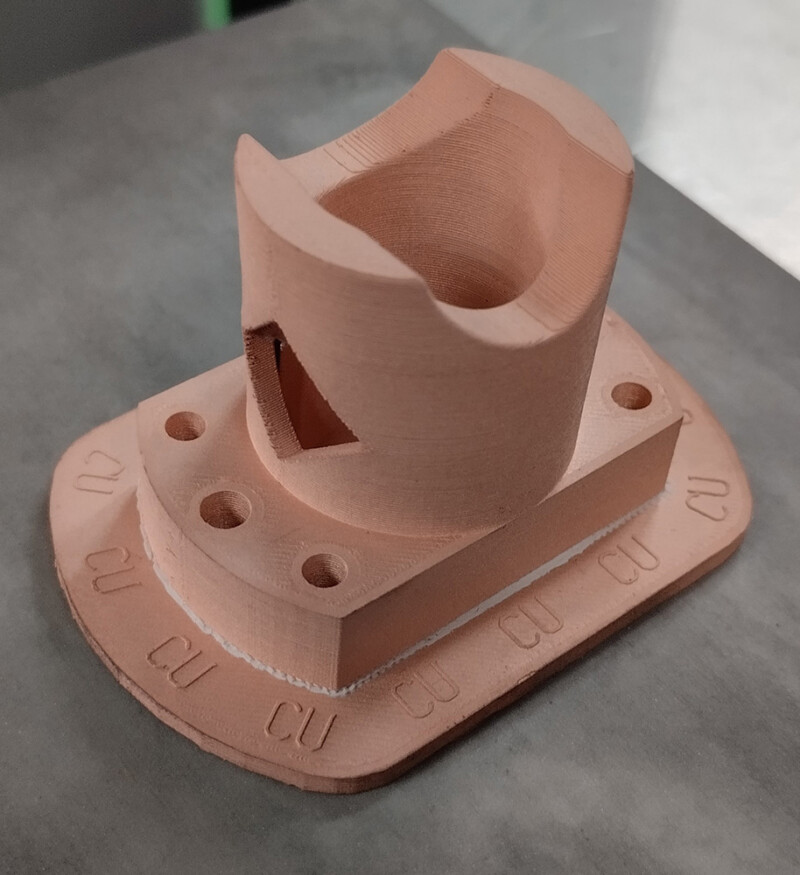

고정구 가공 공정을 보완하고 싶었던 MMM은 연속 유리 섬유와 탄소 섬유 복합재를 주 보강재로 써서 프린팅할 수 있는 Markforged의 3D 프린터를 도입했습니다.

MMM은 X7 산업용 시리즈 3D 프린터가 수준 높은 다목적성을 갖추고 있어 단시간에 정밀도가 우수하고 대단히 견고한 파트를 제작할 수 있다는 점에 주목했습니다. 또한, 제조 공정 중에 연속 섬유 강화가 가능하다는 이점도 눈길을 끌었습니다. 그때는 구성 부품의 프로토타입을 제작하는 데 3D 프린터를 사용했지만, 지금은 공장에서 직접 최종 구성 부품을 설계하고 생산할 목적으로도 3D 프린터를 사용합니다.

바트예는 "몇 가지 ME(재료 압출) 및 소결 시스템을 분석하고 세밀하게 테스트한 결과 사용 편의성, 정밀도, 다재다능성 간의 균형 측면에서 Markforged 의 시스템이 가장 우수하다는 결론을 얻었습니다." 라며 만족감을 드러냈습니다.

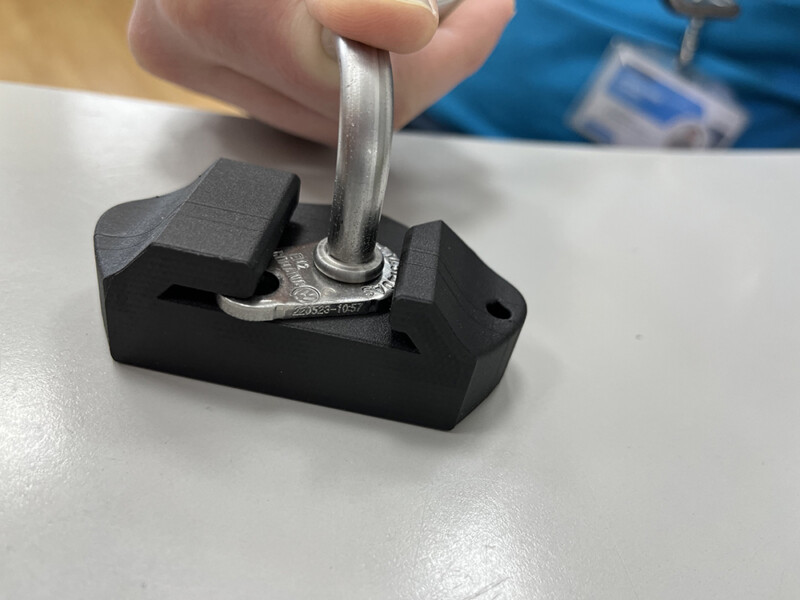

또한, Markforged Metal 시리즈 3D 프린터인 Metal X 로 생산 계획도 구현했습니다.

"Metal X 프린터를 이용함으로써 파트의 엔드투엔드 제작 시간을 최소로 단축하여 파트 제작 프로세스의 일부를 보완하고, CNC로 가공할 때보다 고정구의 납품과 후속 마케팅 일정을 앞당길 수 있었습니다."

바트예는 "MMM에서는 이제 X7과 Metal X 프린터로 제작한 구성 부품을 결합하여 강도 높고 가벼운 하이브리드 고정구를 제작합니다. 다른 도구와 심을 결합하여 Metal X 프린터로 제작한 파트의 동작을 제어하는 것을 예로 들 수 있습니다"라고 설명합니다.

"이 새로운 부서의 목표는 가치 사슬에서 적층 가공이 가장 큰 영향을 미치고 가장 많은 부가가치를 창출할 수 있는 영역을 고객사가 파악할 수 있도록 지원하는 것입니다."

바트예는 "설계 분석 작업을 도와 최적의 결과를 얻게 해 주는 전문 엔지니어링 팀이 있습니다. MMM의 경험과 3D 적층 제조 기술을 결합하면 3D 프린팅으로 고객의 요구 사항을 충족할 수 있는 최상의 솔루션을 찾을 수 있습니다,”라고 강조합니다.

바트예는 "고전도성 구성 부품 제작에 순수 구리 구성 부품을 전문적으로 사용하고 있지만, 금속 프린터로 17-4PH stainless steel과 H13 tool steel을 프린팅했습니다."라며 이야기를 이어갔습니다.

프린팅된 구리 파트 중 일부는 용접 전극으로 사용됩니다

"파트의 약 20%는 내부 표준 용도이고 나머지 80%는 주로 포장 분야의 고객을 위한 것입니다."

바트예는 주로 예방 유지 관리에 사용되는 복합재 파트를 제작한다며 설명을 이어갔습니다. 예방 유지 관리에는 수명이 끝난 소모성 마모 부품이나 고정구와 관련된 것이 많기 때문입니다. 이들은 편차가 0.05mm인 고정구에서 아주 우수한 정밀도를 달성했습니다. 프린팅 시스템의 정확성과 구체적인 DFAM(적층 제조 특화 설계) 전략이 합쳐진 덕분에 얻은 결과입니다.

"가장 어려웠던 과제는 기술에 능숙해지고 이를 최대한 활용하는 것이었습니다."

결론

MMM은 이제 지그, 도구 및 기타 개별 파트를 생산하는 데 3D 프린팅을 사용할 수 있으며 이러한 요구 사항이 있는 프로젝트에 이상적인 솔루션이라는 점에 더욱 확신을 갖게 되었습니다

+ 고도로 전문화된 제품의 필요성

+ 최종 파트의 개발 및 엔드투엔드 제작 시간 대폭 단축

+ 설계 프로세스 및 제조 과정 중 유연성의 필요성

+ 클리핑 시스템 및 DfAM 기반 메커니즘 생성

+ 50개 이상의 타워 프린팅으로 시스템 반복 능력 입증

+ 최고의 정밀도를 갖춘 최종 파트

+ 구성 부품 품질 확인용 파트 생산

+ 기계 가공이 필요 없는 고정구

"지난 5년 동안 평균 58일 걸리던 부품 배송 시간을 14~21 일로 단축했으며, 때에 따라서는 단 3일 만에 배송을 마치기도 했습니다. 완벽한 성공 사례죠!" 보르하 바트예가 설명했습니다.

미래

"새로운 솔루션의 혁신과 구현을 요구하는 새 시대에는 역동성, 능동성, 전문성이 당사의 주 원동력입니다." MMM 그룹.

MMM은 구리에 대한 전문성을 바탕으로 패키징 부문에서 새로운 사업 분야를 개척했다고 설명합니다.

바트예는 "다음 단계는 FX20 생산 시스템 평가입니다. 생산성과 파트의 크기를 늘려야 하니까요"라며 기대를 드러냈습니다.

"3D 프린팅 사업부는 확장해야 하고, 시설에서는 새로운 전문 영역을 육성할 계획입니다. FX20 시스템 도입이 코앞으로 다가왔습니다."

"Markforged의 기술을 도입한 이래로 지금까지 경험한 것을 한마디로 요약하자면 '정확성'입니다." 라며 이야기를 마무리했습니다.

Learn more about additive manufacturing with Markforged

University of Las Palmas de Gran Canaria

PUNCH Torino

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

새로운 정보를 놓치지 마세요

Markforged의 최신 컨텐츠를 편지함으로 받으시려면 구독하십시오.