Manufactura Moderna de Metales (MMM)

El cliente

Manufactura Modernade Metales (MMM) es un fabricante de componentes de automoción que desarrollan nuevas soluciones tecnológicas hacia la transición energética con la fiabilidad y la seguridad de una empresa con décadas de experiencia en el exigente sector del transporte. Con más de 75 años de historia comparten una visión a largo plazo de la evolución del sector de la movilidad y dedican re cursos humanos y financieros al desarrollo de soluciones. Actualmente tienen fábricas en Rumanía, México y España.

Las divisiones del grupo MMM ofrecen soluciones y producen sistemas con los más altos estándares de calidad y seguridad:

Fluid Systems: MMM es fabricante de tubos de acero, inox y aluminio para el sector automoción. En esta división ha forjado una sólida reputación gracias a sus productos, orientados a la conducción de fluidos en entornos complejos y suministrados a las principales marcas del sector de la Automoción durante más de 50 años.

Energy Systems: MMM se especializa en soluciones robustas e innovadoras con múltiples aplicaciones transversales para apoyar la transición energética y el proceso de descarbonización de un amplio abanico de sectores. Esta transición y descarbonización se realiza mediante la fabricación y comercialización de hidrogeno y soluciones para la captura de CO2.

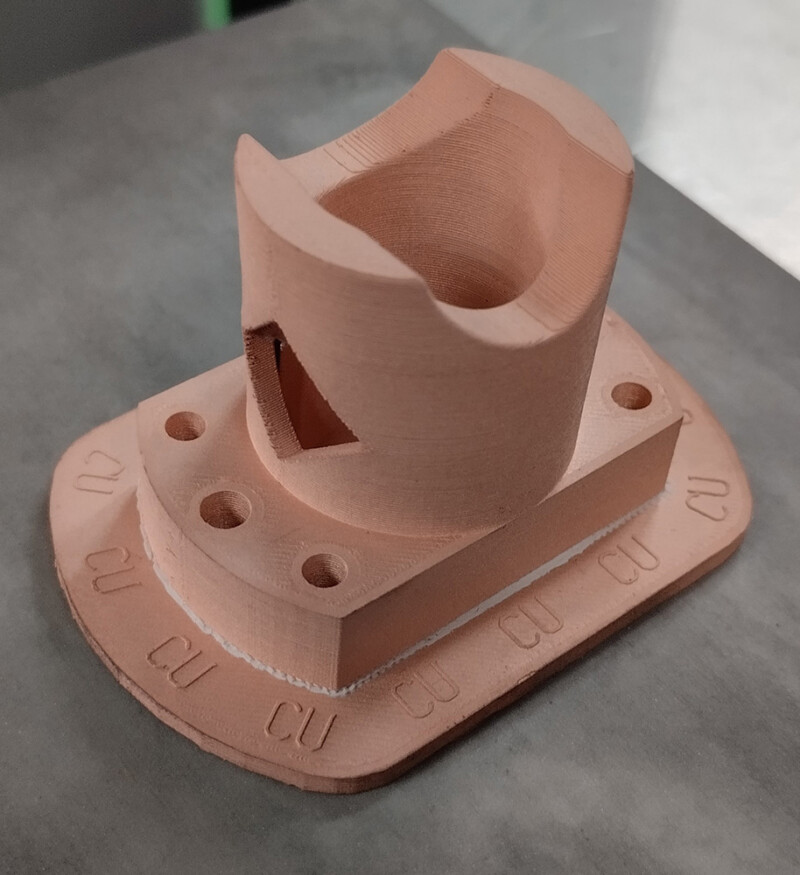

ADDiVAL: MMM ofrece servicios de impresión aditiva a terceros, aportando también el acompañamiento necesario en las áreas de ingeniería para lograr el producto adecuado para cada cliente.

Clientes principales: Stellantis, Toyota, Suzuki, BMW, Grupo Volkswagen, Renault y Nissan.

En 2021 MMM se diversifica con la creación de dos nuevas divisiones, la división de Energía dirigida a la producción de hidrógeno y la división de fabricación aditiva.

El Desafío

MMM nos cuenta el momento en el que decidió incorporar la fabricación aditiva a su división del 3D:

“En el 2019, como producto de nuestra constante búsqueda de la excelencia e innovación, detectamos la necesidad de incorporar la tecnología 3D a nuestros procesos productivos.

Es entonces cuando iniciamos la búsqueda de soluciones y sistemas completos que nos permitieran aportar un valor diferencial respecto a la competencia en nuestro sector”, comenta Borja Batlle, Business Development Manager y responsible departamento ADDIVAL.

El objetivo principal era reducir tiempos de respuesta de 2 semanas a un mes y medio.

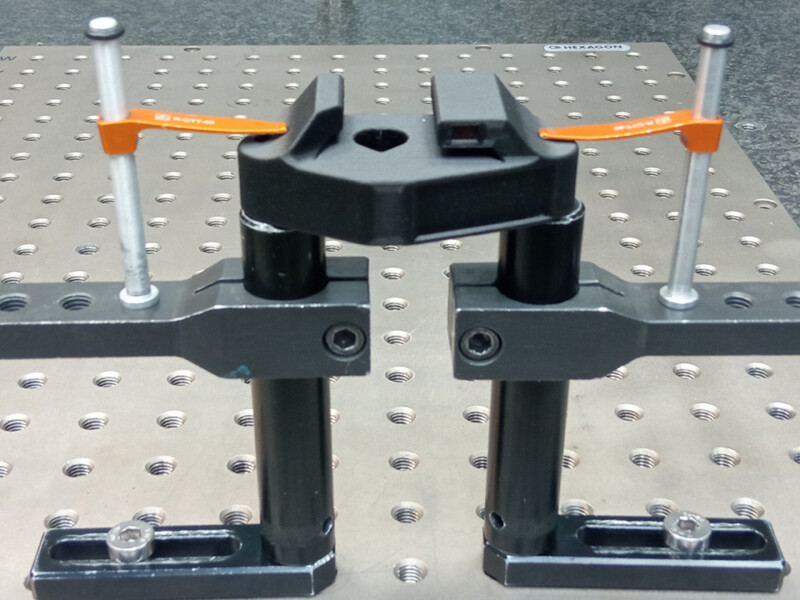

Al fabricar componentes de automoción para simular las condiciones en las que trabajarán una vez instalados en el motor de los vehículos, necesitaban sistemas industriales de alta precisión. Una de las pruebas que tenían que cumplir esos componentes era la de vibración. El reto era conseguir reducir el peso de los utillajes superando estas pruebas con éxito.

Otro de los desafíos era crear herramientas de doblado de tubos de metal en la fase de desarrollo para reducir los tiempos y los costes asociados a los nuevos proyectos.

También crear galgas y otros elementos de control tanto para producción como para desarrollo.

Necesidades principales:

+ Realizar utillajes para la empresa

+ Imprimir tubos para control de fluidos del motor, aire acondicionado y sistemas de agua

Estos tubos tienen diferentes calibres y son costosos, poder imprimir el tubo y validar las galgas obteniendo los calibres y utillajes para simular el ensamblado y el montaje durante la producción, es una gran ventaja que ofrecemos a nuestros clientes” comenta Borja.

“Hemos conseguido obtener utillajes 100% impresos en 3 semanas para poder validar el proceso completo” comenta Borja.

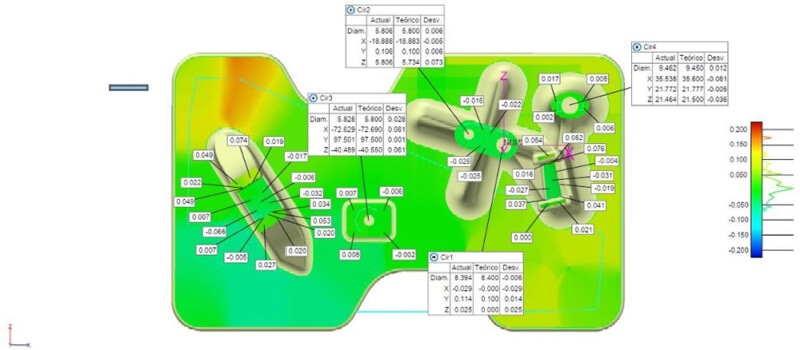

“Otro ejemplo de la planta de Rumanía ha sido un utillaje para comprobar unos manguitos de goma. Creamos un mecanismo interno dentro del utillaje con un tornillo sinfín. Gracias a la elevada precisión se pudo verificar con este utillaje la máxima desviación de 1,0 mm en los extremos del tubo” continua Borja.

“Tener este juego que determina la precisión para saber la tolerancia de la pieza, ha permitido ahorrar un 60% de tiempo en el ciclo total. Con el método tradicional no se puede incorporar mecanismos como este por lo que solo gracias a los utillajes en composite se ha podido proponer esta solución” afirma Borja.

La Solución

Para complementar los procesos de mecanizado de utillajes, MMM adquirió una impresora 3D de Markforged capaz de imprimir materiales resistentes reforzados, principalmente, con fibra continua de vidrio y carbono.

MMM observa que la impresora 3D de la serie industrial X7 le proporciona la versatilidad de fabricar piezas precisas y extremadamente resistentes en poco tiempo. Todo esto gracias a la posibilidad de crear refuerzos de fibra continua durante el proceso de fabricación. La empresa utiliza la impresora 3D para fabricar prototipos de sus componentes hasta alcanzar a día de hoy, un diseño y producción de componentes final con uso directo en fabrica.”

“Se valoraron varios sistemas de tecnología ME (Material Extrusión), de sinterizado, y se hicieron pruebas específicas en las que Markforged proporcionó los mejores resultados respecto al compromiso de facilidad de uso, precisión y versatilidad” comenta Borja.

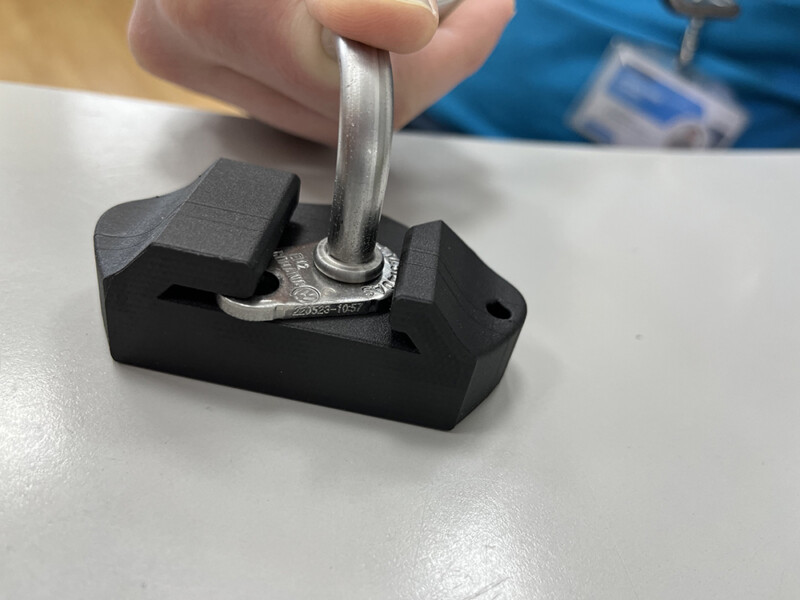

Por otro lado, implementaron la propuesta con una impresora 3D de la serie Metal de Markforged Metal X.

“La Metal X complementa parte de nuestro proceso de creación de componentes minimizando el tiempo End-to-End de las piezas, acelerando el plazo de entrega y posterior comercialización de nuestros utillajes en comparación con el mecanizado CNC” nos explica Borja.

“Ahora, en Manufactura Moderna de Metales combinamos componentes que producimos en la X7 con los de la Metal X para crear utillajes híbridos de gran resistencia y peso reducido. Un ejemplo son las galgas y otros instrumentos de control a juego con otras piezas fabricadas con Metal X”, dice Borja.

“El objetivo de esta nueva división es ayudar a nuestros clientes a identificar aquellas áreas de su cadena de valor en las que la fabricación aditiva puede tener más impacto y ofrecer mayor valor añadido” nos explica Borja.

“Contamos con equipos de ingenieros especializados que te ayudarán a analizar tus diseños para obtener resultados óptimos. Con la tecnología de fabricación aditiva 3D y nuestra experiencia, podemos encontrar la mejor solución para cubrir tus necesidades a través de la impresión 3D”, comenta Borja.

“En Metal hemos utilizado el Acero inox 17 4PH y el acero de tooling H13 aunque nos hemos especializado en componentes en cobre puro para piezas que requieren alta conductividad” continua Borja.

“Algunas de las piezas en cobre que se imprimen son electrodos para realizar puntos de soldadura.

Un 20% de las piezas son referencias internas y el 80% para clientes en el sector del packaging prevalentemente” nos explica Borja.

Borja nos cuenta que en composite se realizan principalmente piezas para el mantenimiento preventivo ya que son consumibles de desgaste o utillajes que llegan a su final de vida. Han conseguido una altísima precisión con utillajes que se desvían 0,05mm. Estos resultados han sido posibles, combinando la precisión de los sistemas de impresión con estrategias DFAM (Design for Additive Manufacturing) específica.

“Nuestro mayor reto ha sido conocer bien la tecnología y exprimirla al máximo” concluye.

Conclusión

MMM ahora reafirma su creencia en que la impresión 3D permite realizar jigs, toolings y otras piezas singulares, y resulta la solución ideal para proyectos con estas exigencias:

+ Necesidad de productos altamente especializados

+ Reducción significativa de los tiempos de desarrollo y obtención de la pieza final

+ Necesidad de flexibilidad durante el proceso de diseño y fabricación

+ Realización de sistemas de clipajes y mecanismos basados en DFAM

+ Repetibilidad de estos sistemas: impresas más de 50 torretas que lo demuestran

+ Piezas finales con máxima precisión

+ Realización de piezas para validar la calidad de los componentes

+ Utillajes sin tener que mecanizar nada

“En los últimos 5 años hemos pasado de una media de 58 días en la entrega de componentes a 2/3 semanas, incluso hasta 3 días en algunos casos, realmente todo un éxito” sostiene Borja Batlle.

En Adelante

“Nuestro dinamismo, proactividad y gran especialidad son nuestros principales motores en esta nueva etapa de innovación y aplicación de nuevas soluciones”. MMM group.

El hecho de especializarse en cobre, sostiene MMM, les ha abierto nuevas líneas de negocios en el sector del packaging.

“El próximo paso es evaluar el sistema de producción FX20 ya que necesitamos más productividad y tamaño de pieza” nos explica Borja.

“Necesitamos ampliar la división de 3D y está previsto crear una nueva área especializada en nuestras instalaciones. El sistema FX20 está en nuestro punto de mira” afirma Borja.

“Para definir mi experiencia hasta ahora con las tecnologías de Markforged puedo utilizar solo una palabra -PRECISIÓN-” concluye Borja.

Más información sobre la fabricación aditiva con Markforged

Universidad de Las Palmas de Gran Canaria

PUNCH Torino

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox