Proceso de impresión 3D en metal en tres pasos

La impresión 3D en metal abre un mundo completamente nuevo de posibilidades de fabricación tanto para la tecnología como para las empresas. Elimina la necesidad de gastar en herramientas, lo que reduce drásticamente el coste por pieza y proporciona libertad geométrica mediante procesos aditivos. Además, la impresión 3D en metal facilita la automatización porque las impresoras pueden producir piezas automáticamente a partir de archivos de diseño.

Los fabricantes de vanguardia ya están utilizando esta tecnología para crear rápidamente prototipos de piezas metálicas impresas en 3D o imprimir piezas de recambio bajo demanda.

Pero, ¿cómo funciona todo esto? Hemos pedido al ingeniero de aplicaciones Tripp Burd que nos guíe a través de todo el proceso de impresión 3D en metal de Markforged en este vídeo, en el que se observa todo el proceso desde el diseño hasta la pieza metálica funcional.

Primer paso: Impresión

Para fabricar una pieza impresa en 3D primero se debe diseñar mediante un programa CAD. A continuación, se exporta a STL y se sube a Eiger. Eiger es un sistema de laminado y gestión de la impresión en la nube incluido en todos los productos de Markforged. Este software configura la pieza automáticamente en función del material y la impresora que se utilizarán para fabricarla.

En el proceso de laminado, Eiger amplía la pieza a escala para tener en cuenta la contracción y deformación en los procesos posteriores. La pieza se lamina en capas, se identifican los elementos que sobresalen y se crean soportes y una balsa debajo de la pieza.

Eiger también supervisa el desarrollo de la pieza metálica en cada fase del proceso. Tras preparar la impresión con el software de impresión, es hora de pasar a la impresora 3D en metal, la Metal X.

Antes de iniciar la impresión, la Metal X delimita y nivela el lecho de impresión automáticamente mediante un exclusivo proceso de puntos de contacto de las boquillas para garantizar que la primera capa se imprima correctamente. La impresión se realiza a partir de dos materiales almacenados en la cámara calentada situada en la parte superior de la impresora. El primer material es el metal y el segundo es un material cerámico desprendible. Este filamento es polvo metálico mezclado con un material aglutinante de plástico. El filamento se calienta y se extruye en la plataforma de fabricación, donde la pieza se crea capa a capa. El material desprendible se extruye entre la pieza y los soportes para que cuando la pieza salga del horno sea fácil de quitar.

A diferencia de otros sistemas de impresión 3D en metal, el proceso de la Metal X no utiliza polvo metálico suelto, lo que se traduce en un flujo de trabajo más seguro y económico.

El sistema Metal X de Markforged es capaz de imprimir en acero inoxidable 17-4 PH, aceros para herramientas H13, A2y D2 , cobre e Inconel 625, junto con otros materiales actualmente en desarrollo. Se puede cambiar de material de forma rápida y fácil.

Una vez que la pieza termina de imprimirse, el usuario recibe un correo electrónico. En ese momento puede ir a la impresora, retirar la pieza de la plataforma y limpiar el lecho.

En esta fase, se considera que la pieza está «en verde». El siguiente paso consiste en lavarla para realizar el proceso de desaglomerado.

Segundo paso: Lavado

En la fase de lavado, el Wash-1 de Markforged elimina la primera etapa del material aglutinante. La pieza «en verde» se extrae de la impresora y se coloca en la cesta de lavado, que se introduce en el disolvente.

En esta fase, el tiempo de lavado variará desde unas horas hasta unos días, en función de la parte más gruesa de la pieza. Una vez terminado el lavado, se obtiene la pieza «en marrón». A continuación, pasamos al proceso de sinterización.

Tercer paso: Sinterización

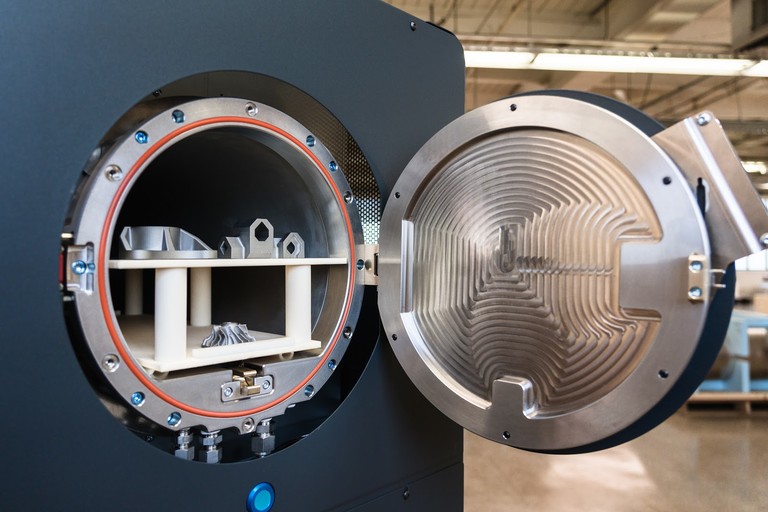

La sinterización transforma una pieza en marrón en una pieza completamente de metal. En este proceso, la temperatura se eleva lentamente para quemar los restos de material aglutinante A medida que la temperatura se acerca al punto de fusión del material, las partículas de metal se unen para crear una pieza de metal resistente.

El Sinter-2 de Markforged es un horno para tiradas de producción medianas y piezas de mayor tamaño. El Sinter-2 y otros hornos de sinterización de Markforged utilizan una retorta sin carbón para garantizar que se cumplan las normas de calidad y de composición de las aleaciones.

Cada tirada tarda alrededor de un día y puede supervisarse a distancia con el software Eiger. Finalizado el proceso, ya se puede retirar la bandeja llena con las piezas metálicas acabadas. Una vez retiradas de la balsa, las piezas están listas para usarse.

En el horno, la capa de material desprendible impreso situada entre los soportes, las balsas y la pieza se convierte en polvo. Esto permite fijar la estructura a la balsa para controlar mejor la contracción y la precisión durante el proceso, además de facilitar el desprendimiento tras la sinterización.

Ahora la pieza está totalmente sinterizada y lista para usarse. En caso necesario, se puede mecanizar, pulir o procesar de otra manera para la aplicación final, pero con frecuencia después de este proceso la pieza tiene la precisión y la resistencia necesarias para usarse directamente.

--

A través de este proceso, se puede ver cómo la impresión 3D en metal es un método seguro y económico de fabricación aditiva en metal. Estos procesos ya están favoreciendo la innovación en el ámbito del lean manufacturing. En estos enlaces encontrará más información sobre los mejores materiales para la impresión 3D en metal y la historia de la impresión 3D.

All of the blogs and the information contained within those blogs are copyright by Markforged, Inc. and may not be copied, modified, or adopted in any way without our written permission. Our blogs may contain our service marks or trademarks, as well as of those our affiliates. Your use of our blogs does not constitute any right or license for you to use our service marks or trademarks without our prior permission. Markforged Information provided in our blogs should not be considered professional advice. We are under no obligation to update or revise blogs based on new information, subsequent events, or otherwise.

Never miss an article

Subscribe to get new Markforged content in your inbox